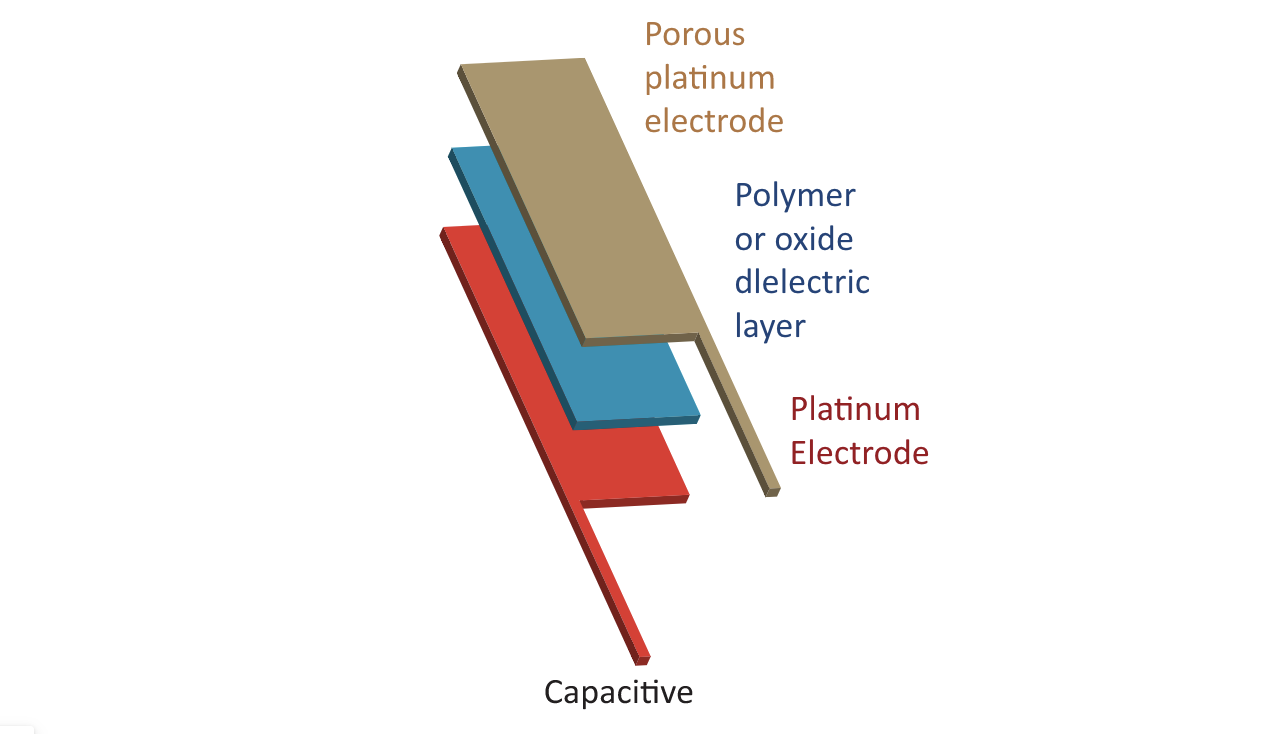

Der kapazitive Feuchtesensor besteht aus einem hygroskopischen dielektrischen Material, das sich zwischen einem Elektrodenpaar befindet und einen kleinen Kondensator bildet. Die meisten kapazitiven Sensoren verwenden einen Kunststoff oder ein Polymer als dielektrisches Material, mit einer typischen Dielektrizitätskonstante von 2 bis 15. Wenn keine Feuchtigkeit im Sensor vorhanden ist, bestimmen sowohl diese Konstante als auch die Geometrie des Sensors den Wert der Kapazität. Bei normaler Raumtemperatur hat die Dielektrizitätskonstante von Wasserdampf einen Wert von etwa 80, ein Wert, der viel größer ist als die Konstante des dielektrischen Materials des Sensors. Daher führt die Absorption von Wasserdampf durch den Sensor zu einer Erhöhung der Sensorkapazität. Unter Gleichgewichtsbedingungen hängt die Menge an Feuchtigkeit in einem hygroskopischen Material sowohl von der Umgebungstemperatur als auch vom Umgebungswasserdampfdruck ab. Dies gilt für das hygroskopische dielektrische Material, das auf dem Sensor verwendet wird.

Die relative Luftfeuchtigkeit ist per Definition ebenfalls eine Funktion sowohl der Umgebungstemperatur als auch des Wasserdampfdrucks. Es besteht also eine Beziehung zwischen der relativen Luftfeuchtigkeit, der Menge der im Sensor vorhandenen Feuchtigkeit und der Sensorkapazität. Diese Beziehung ist die Grundlage für den Betrieb eines kapazitiven Feuchtemessgerätes.

Bei einem kapazitiven Messgerät, wie auch bei praktisch allen anderen Messgeräten, wird die Feuchte nicht direkt gemessen, sondern über einen Kettenprozess. Die Leistung des Gerätes wird durch alle Elemente der Kette bestimmt, nicht durch den Sensor allein. Da der Sensor und die zugehörige Elektronik nicht separat betrachtet werden können, hat jeder Faktor, der den Kettenprozess der Messung stören kann, zwangsläufig einen Einfluss auf die Geräteleistung.

Anwendungsbetrachtungen - Kapazitive Feuchtesensoren

Neuere Feuchtemessverfahren, wie z.B. der kapazitive Feuchtesensor HYGROMER IN-1, haben eine höhere Genauigkeit als die Nass- und Trockenkugeltechnik und bieten darüber hinaus ein besseres Regelverhalten über einen weiten Temperatur- und Feuchtebereich.

Die Wahl der Sensortechnologie, die mit Ihrer spezifischen Anwendung kompatibel ist, ist entscheidend für eine zuverlässige, wiederholbare und genaue Messung.

Elektronischer Feuchtesensor

Elektronischer Feuchtesensor

Kapazitive Feuchtesensoren Pro & Contra:

Pros:

- • Großer Messbereich

- • Großer Temperaturbereich

- • Ausgezeichnete Stabilität

- • Schnelle Reaktion

- • Vollständige Erholung von Kondensation

- • Hohe Beständigkeit gegen Chemikalien

- • Klein

- • Geringe Kosten

- • Benötigt sehr wenig Wartung

Nachteile:

- •Kann durch die Entfernung vom Sensor zur Elektronik begrenzt werden

- •Verlust der relativen Genauigkeit unter 5% RH

- •Erfordert Elektronik zur Umwandlung von Kapazität in relative Feuchte

Klassifizierung von Fehlern bei kapazitiven Feuchtesensoren

Sytematische Fehler sind vorhersehbar und wiederholbar, sowohl in der Größe als auch im Vorzeichen. Fehler, die aus einer Nichtlinearität des Geräts oder aus Temperatureffekten resultieren, fallen in dieses Profil. Systematische Fehler sind gerätespezifisch.

Zufällige Fehler sind von geräteexternen Faktoren abhängig, d.h. während systematische Fehler vorhersehbar und wiederholbar sind, sind es zufällige Fehler nicht. So sind z.B. Fehler, die aus der Sensorhysterese resultieren, die wir weiter unten definieren werden, sowie solche, die aus dem Kalibrierverfahren resultieren, zufällige Fehler. Üblicherweise werden zufällige Fehler auf der Grundlage von statistischen Daten, Erfahrung und Urteilsvermögen geschätzt.

Linearitätsfehler

Die typische Reaktion eines Sensors für relative Feuchte (zwischen 0 und 100 % RH) ist nicht linear. Abhängig von der Wirksamkeit der Korrektur durch die elektronischen Schaltungen kann das Gerät einen Linearitätsfehler aufweisen. Unter der Annahme, dass sowohl der Sensor als auch die zugehörige Elektronik reproduzierbare Eigenschaften haben, ist der Linearitätsfehler ein systematischer Fehler.

Achtung: Eine unvorsichtige Auswahl der Kalibrierwerte kann zu einer anderen Verteilung des Linearitätsfehlers führen und die Gerätegenauigkeit beeinträchtigen!

In der Regel wurden die vom Gerätehersteller empfohlenen Werte für die Kalibrierung mit dem Ziel ermittelt, den Linearitätsfehler zu minimieren. Eine Kalibrierung bei diesen Werten sollte eine gleichmäßige Plus- und Minusverteilung des Linearitätsfehlers ergeben.

Temperatureinflüsse

Die Temperatur kann einen großen Einfluss auf mehrere Elemente des zuvor beschriebenen Kettenprozesses der Messung haben. Im speziellen Fall eines kapazitiven Feuchtemessgerätes können die folgenden Effekte einen Temperaturfehler erzeugen. Die hygroskopischen Eigenschaften des Sensors variieren mit der Temperatur. Ein relatives Feuchtemessgerät beruht auf der Annahme, dass die Beziehung zwischen der im hygroskopischen Material des Sensors vorhandenen Feuchtigkeitsmenge und der relativen Feuchte konstant ist. Bei den meisten hygroskopischen Materialien variiert diese Beziehung jedoch mit der Temperatur. Darüber hinaus werden die dielektrischen Eigenschaften des Wassermoleküls von der Temperatur beeinflusst. Bei 20 °C hat das Dielektrikum von Wasser einen Wert von etwa 80. Diese Konstante steigt bei 0 °C um mehr als 8 % und sinkt bei 100 °C um 30 %. Auch die Eigenschaften von Sensordielektrika variieren mit der Temperatur.

Die Dielektrizitätskonstante der meisten dielektrischen Materialien nimmt mit steigender Temperatur ab. Glücklicherweise ist die Auswirkung der Temperatur auf die dielektrischen Eigenschaften der meisten Kunststoffe in der Regel begrenzter als im Fall von Wasser.

Jede Kabellänge, die den Sensor mit den elektronischen Schaltkreisen verbindet, hat ihre eigene Kapazität und ihren eigenen Widerstand. Die elektronischen Schaltungen können nicht zwischen dem Sensor und seinem Verbindungskabel unterscheiden. Da die Kapazität des Sensors und des Kabels mit der Temperatur variieren kann, müssen die von der Elektronik gemeldeten Feuchtewerte um die Auswirkungen der Temperatur kompensiert werden. Geschieht dies nicht, kann es zu großen Messfehlern kommen, manchmal bis zu 8 %rF oder mehr.

Hysterese

Die Hysterese ist die maximale Differenz, die zwischen korrespondierenden Datenpaaren gemessen werden kann, die durch das Durchlaufen einer aufsteigenden und absteigenden Sequenz von Feuchtebedingungen erhalten werden. Die Hysterese bestimmt die Wiederholbarkeit eines Feuchtemessgerätes.

Für ein bestimmtes Gerät hängt der Wert der Hysterese von mehreren Faktoren ab:

- • der Gesamtspanne des Feuchtezyklus, der zur Messung der Hysterese verwendet wird

- • Einwirkungszeit des Sensors auf jede Feuchtebedingung

- •Temperatur während der Messungen

- • Kriterien zur Bestimmung des Sensorgleichgewichts

- • und vorherige Sensorhistorie

Die Angabe der Hysteresewerte eines Sensors ist nur dann sinnvoll, wenn auch Angaben zur Durchführung der Tests gemacht werden. In der realen Messpraxis sind die Bedingungen sehr unterschiedlich und die Hysterese kann ihren Maximalwert erreichen oder auch nicht. Daher ist es sinnvoll, die Hysterese als einen Zufallswert zu betrachten, der weder vollständig vorhergesagt noch kompensiert werden kann. Wenn die Genauigkeit eines Messgeräts angegeben wird, sollte die Hälfte des Maximalwerts der Hysterese gleichmäßig als positiver und negativer Fehler verteilt sein. Die Wiederholgenauigkeit eines Gerätes sollte jedoch nicht mit weniger als dem vollen Wert der Hysterese angegeben werden.

Kalibrierungsfehler

Kalibrierung besteht aus dem Vergleich des Ausgangs eines Messgeräts mit einer Referenz und der Angabe der Ergebnisse. Der Abgleich besteht darin, den Ausgang eines Messgeräts, das kalibriert wird, so zu verändern, dass er mit dem Ausgang der Referenz übereinstimmt. In einigen Fällen umfasst die Dienstleistung "Kalibrierung" sowohl die Kalibrierung als auch den Abgleich.

Die Referenzgeräte, die verwendet werden, um bekannte Feuchte- und Temperaturwerte für die Kalibrierung zu liefern, haben ihre eigenen Werte für Genauigkeit, Wiederholbarkeit und Hysterese, die bei der Angabe der endgültigen Geräteunsicherheit berücksichtigt werden müssen. Darüber hinaus kann kein Abgleich, der während einer Kalibrierung durchgeführt wird, den von den Referenzinstrumenten ermittelten Wert perfekt wiedergeben. Diese Fehler müssen bei der Berechnung der Geräteunsicherheit berücksichtigt und als Zufallsfehler behandelt werden.

Langzeitstabilität

Ein entscheidender Faktor ist die Fähigkeit des Geräts, für eine bestimmte Feuchtebedingung über einen langen Zeitraum die gleichen Werte für die rF zu liefern. Dieser Wert, der üblicherweise als Wiederholbarkeit bezeichnet wird, misst die Fähigkeit eines Geräts, seine Kalibrierung trotz wechselnder Eigenschaften des Sensors und der zugehörigen Elektronik über lange Zeiträume beizubehalten. Im Allgemeinen kann man das Problem der Wiederholbarkeit in zwei Bereiche aufteilen: die Fähigkeit des Sensors, seine Reaktion auf eine bestimmte Feuchtebedingung bei einer bestimmten Temperatur beizubehalten, und die Stabilität der Elektronik im Laufe der Zeit.

• Die Langzeitstabilität spielt eine entscheidende Rolle bei der Häufigkeit der erforderlichen Kalibrierung eines Feuchtemessgerätes.

• Die Stabilität des Gerätes beeinflusst maßgeblich den Wert der vom Gerät erhaltenen Messdaten

Chemische Beständigkeit

Kapazitive Polymer-Feuchtesensoren reagieren empfindlich auf die Anwesenheit von Chemikalien im umgebenden Gas. Das Ausmaß des Einflusses hängt von einer Reihe von Parametern ab:

- • Art der Chemikalie

- • Konzentration

- • Länge des Einflusses

- • Menge der Feuchtigkeit und Temperatur

- • und Vorhandensein von anderen Chemikalien

Da es schwierig ist, Vorhersagen über die Abweichung und die Lebensdauer des Sensors zu machen, ist es am besten, zwischen den Kalibrierungszyklen zu testen.

Unkritische Chemikalien

Die folgenden Tabellen beziehen sich auf die Auswirkungen dieser Gase auf die Sensoren der Rotronic IN-1 Familie:

- • Argon (Ar)

- • Kohlendioxid (CO2)

- • Helium (He)

- • Wasserstoff (H2)

- • Neon (Ne)

- • Stickstoff (N2)

- • Distickstoffoxid (Lachgas, N2O)

- • Sauerstoff (O2)

Die folgenden Gase haben keinen oder einen geringen Einfluss auf den Sensor und die Feuchtemessung:

- • Butan (C4H10)

- • Ethan (C2H6)

- • Methan (CH4)

- • Erdgas

- • Propan (C3H8)

Kritische Chemikalien

Die in der folgenden Tabelle aufgeführten Gase haben in den folgenden Konzentrationen keinen oder nur einen geringen Einfluss auf den Sensor oder die Feuchtemessung. Die angegebenen Daten sind nur Richtwerte. Die Beständigkeit des Sensors hängt stark von den Temperatur- und Feuchtebedingungen und der Dauer des Schadstoffeinflusses ab.

Zulässiger Fehler, verursacht durch den Schadstoff: +/- 2 %rF

Anwendungsbeispiele

A) Feuchtemessung in Sterilisationskammer (Ethylenoxid)

Kundenanwendung: Sterilisation von medizinischen Geräten Sensor: C-94

Konzentration Ethylenoxid: 15 Volumenprozent

Kohlendioxid: 85 Vol.-%

Druck: 0,2 bis 2,5 bar absolut

Temperatur: ca. 40 °C

Luftfeuchtigkeit: ca. 80 %rF

Anwendungserfahrungen: Die Sensoren haben eine Lebensdauer von ca. 3 Monaten. Die Kammer ist im Dauerbetrieb.

B) Feuchtemessung in der Ozonkammer

Sensor: HYGROMER HT-1

Konzentration Ozon: ca. 500 ppm

Temperatur: ca. 23 °C

Luftfeuchtigkeit: ca. 50 %rF

Anwendungserfahrungen: Die Sensoren haben eine Lebensdauer von ca. 1 Monat bei 500 ppm Ozon.

C) Spezielle Anwendung: Feuchtemessung in Öl

Die Feuchtemessung direkt in Öl ist prinzipiell möglich, jedoch hängt die Lebensdauer der Sensoren stark vom verwendeten Öl ab. Messungen in Öl sind nur mit einem speziellen Sensor möglich, und es sind Tests zu planen.

Erfahren Sie mehr über Luftfeuchtigkeit im folgenden Video: "Relative Feuchtemessung erklärt"

Siehe weitere Blogbeiträge:

Feuchte-Akademie Theorie 2 – Relative Luftfeuchtigkeit, Druck und Temperatur

Feuchte-Akademie Theorie 3 – Luftfeuchte und Dampfdruck

Feuchte-Akademie Theorie 4 – Definitionen der Luftfeuchtigkeit: Dampfkonzentration

Feuchte-Akademie Theorie 5 – Einfluss von Temperatur und Druck auf % rh

Feuchte-Akademie Theorie 7 – Die Wet Bulb / Dry Bulb Technologie

Feuchte-Akademie Theorie 8 - Taupunktspiegel und Aluminium-Oxid-Technologie

Feuchte-Akademie Theorie 9 – Auswahl der richtigen Feuchtemesstechnik

Verwandte Produkte

Feuchte- und Temperaturfühler - Rotronic PC33 & PC52, PC62 & PC62V, PCMini52

Standard Feuchte- und Temperaturmessumformer - Rotronic HF3

Präzision & Leistung Feuchte- und Temperaturtransmitter - Rotronic HF5A advanced

Möchten Sie mehr Informationen wie diese sehen?

Melden Sie sich für einen unserer Branchen-Newsletter an, und Sie erhalten unsere aktuellsten Nachrichten und Einblicke direkt in Ihren Posteingang!

Anmeldung