Risorse

Schede tecniche 320 items ]

Codici d'ordine 77 items ]

Opuscoli 11 items ]

Manuali 216 items ]

Manuali online 63 items ]

Codici d'ordine 148 items ]

Canadian Registration Number

Electrical Safety

Functional Safety

Hazardous Area

Pattern Approval (Metrological)

Quality Assurance Notification

Software 29 items ]

Firmware 36 items ]

Dichiarazioni 181 items ]

Guide per l'utente 28 items ]

CAD/STEP/Diagrammi 95 items ]

Collegamenti 9 items ]

Note di rilascio

Libri bianchi 5 items ]

-

1) Che cos'è un sensore di livello ottico?

In molte applicazioni è necessario rilevare la presenza o l'assenza di un liquido. Gli interruttori di livello per liquidi di SST utilizzano le caratteristiche ottiche dei liquidi per determinare la presenza o meno di un liquido. È disponibile una vasta gamma di connessioni al processo, materiali, stili di custodia, uscite e connessioni elettriche per soddisfare le vostre esigenze.

-

2) Quanto sono precisi i sensori di livello per liquidi PST?

Gli interruttori di livello ottici consentono un monitoraggio preciso dei livelli dei liquidi, offrendo una commutazione e un controllo ripetibili e di lunga durata. La capacità di rilevare 1 mm di liquido che tocca o lascia il sensore per attivare l'uscita di commutazione garantisce un controllo rapido e preciso.

-

3) Quanto sono versatili gli interruttori di livello ottici?

I sensori ottici sono versatili e possono essere utilizzati con un'ampia gamma di liquidi, compresi quelli puliti e trasparenti, nonché quelli con particelle o bolle in sospensione. Sono adatti per applicazioni in diversi settori, da quello farmaceutico a quello della produzione di alimenti e bevande.

-

4) Gli interruttori di livello ottici possono essere utilizzati in atmosfere esplosive?

Sì, offriamo una gamma di sensori di livello a sicurezza intrinseca da utilizzare con liquidi potenzialmente pericolosi.

-

5) Quanto è rapido il tempo di risposta del sensore ottico?

I sensori ottici offrono tempi di risposta inferiori al secondo, fornendo dati in tempo reale sui livelli dei liquidi per prendere rapidamente decisioni e controllare i processi. Questa rapidità di risposta è particolarmente vantaggiosa negli ambienti dinamici in cui i livelli dei liquidi fluttuano frequentemente. Le varianti opzionali del firmware consentono di controllare i liquidi in sospensione e di evitare false indicazioni.

-

6) Quali vantaggi offrono i sensori ottici in termini di manutenzione rispetto ad altri tipi di sensori?

I sensori ottici richiedono in genere una manutenzione minima rispetto ad altri tipi di sensori. Senza parti mobili da usurare o componenti meccanici da regolare, i sensori ottici offrono un funzionamento affidabile a lungo termine con una manutenzione minima.

-

7) I sensori sono facili da installare?

Gli interruttori di livello ottici sono spesso facili da installare e integrare nei sistemi esistenti. Possono essere montati internamente o esternamente al serbatoio o al recipiente, eliminando la necessità di complesse procedure di installazione o di modifiche al contenitore.

-

8) Qual è l'intervallo di compatibilità dei fluidi dei sensori di livello ottici?

I sensori di livello ottici sono disponibili in un'ampia gamma di custodie che li rendono compatibili con la maggior parte dei liquidi acidi o alcalini e con gli oli a base di idrocarburi o vegetali. Con versioni adatte all'acqua potabile e approvate dalla farmacopea, i nostri interruttori di livello sono utilizzati in molti settori.

-

9) Questi sensori offrono funzionalità di monitoraggio remoto?

I sensori ottici possono essere facilmente integrati con i sistemi di monitoraggio e controllo a distanza, consentendo l'accesso remoto ai dati sul livello dei liquidi. Questa funzionalità consente agli operatori di monitorare i livelli dei liquidi a distanza, migliorando l'efficienza e la sicurezza.

-

10) Come funzionano questi sensori?

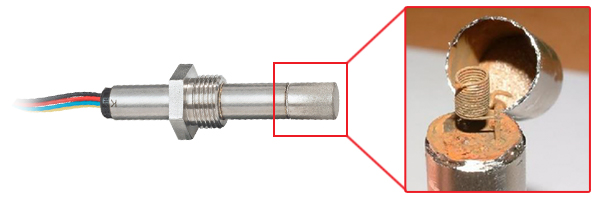

Quando si trova nell'aria, la luce infrarossa all'interno della punta del sensore viene riflessa verso il rilevatore. Quando si trova in un liquido, la luce infrarossa viene rifratta fuori dalla punta del sensore, facendo sì che una minore quantità di energia raggiunga il rilevatore.

-

11) Qual è l'importanza di misurare la purezza dell'idrogeno?

La misurazione della purezza dell'idrogeno è fondamentale in diverse applicazioni, come le celle a combustibile, la produzione di semiconduttori e i processi chimici. Le impurità possono influenzare in modo significativo la manipolazione, le prestazioni e la durata dei sistemi alimentati a idrogeno. I nostri analizzatori garantiscono il massimo livello di purezza per prestazioni ottimali del sistema.

-

12) In che modo i vostri analizzatori misurano l'ossigeno e l'umidità nell'idrogeno?

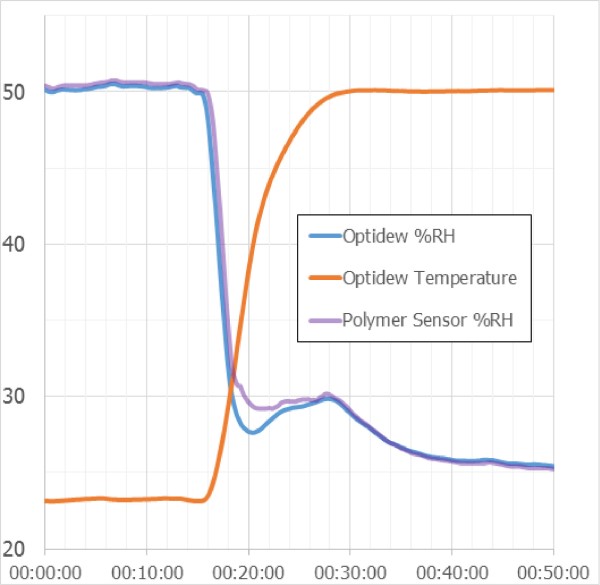

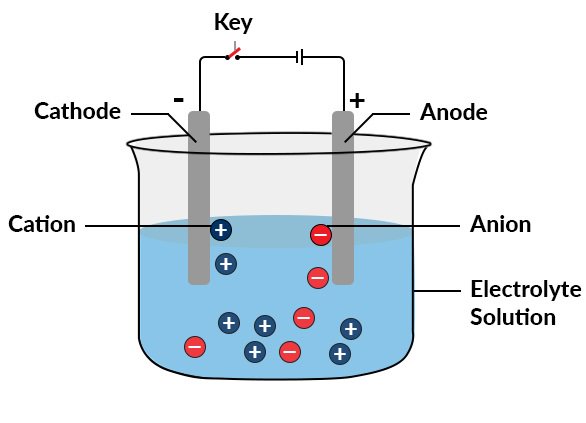

I nostri analizzatori utilizzano una tecnologia di sensori avanzata per misurare in modo preciso e affidabile anche tracce di ossigeno e umidità nell'idrogeno. La tecnologia varia a seconda delle esigenze applicative e comprende sensori elettrochimici per la misurazione dell'ossigeno e sensori a cristallo di quarzo e ceramica a ossido di metallo per la misurazione dell'umidità.

-

13) Cosa distingue i vostri sistemi di analisi dell'idrogeno dagli altri?

I nostri analizzatori sono progettati per garantire precisione, durata e facilità d'uso. Sono dotati della nostra tecnologia più avanzata, di configurazioni personalizzabili per adattarsi ad applicazioni specifiche e di solidi servizi di assistenza e manutenzione. Entrambi per campionamenti e misure di qualità superiore.

-

14) I vostri sistemi di analisi sono adatti ad ambienti industriali difficili?

Sì, i nostri sistemi sono costruiti per resistere a condizioni industriali difficili. Sono racchiusi in un involucro robusto e dotati di funzioni che consentono di gestire temperature elevate, vibrazioni e altri fattori ambientali difficili.

-

15) I vostri sistemi possono essere integrati negli impianti di trattamento dell'idrogeno esistenti?

I nostri analizzatori sono progettati per una facile integrazione con l'infrastruttura esistente. Sono dotati di varie interfacce di comunicazione e possono essere configurati per essere conformi ai sistemi di controllo degli impianti esistenti.

-

16) Come si fa a garantire l'accuratezza e l'affidabilità dei dati di misura?

I nostri analizzatori sono sottoposti a rigorose procedure di calibrazione e collaudo. Sono dotati di funzioni di autodiagnosi e di routine di calibrazione per garantire precisione e affidabilità costanti nel tempo.

-

17) Che tipo di assistenza e manutenzione offrite per i vostri sistemi di analisi?

Forniamo un'assistenza completa che comprende la guida all'installazione, la formazione operativa e i servizi di manutenzione continua. Il nostro team di esperti è disponibile per l'assistenza in loco e da remoto per garantire le prestazioni ottimali del vostro sistema.

-

18) Come si affrontano i problemi di sicurezza negli ambienti a idrogeno?

La sicurezza è una priorità assoluta. I nostri analizzatori e sistemi sono progettati con diverse caratteristiche di sicurezza, tra cui componenti a prova di esplosione, capacità SIL e modalità di funzionamento fail-safe. Sono conformi agli standard di sicurezza del settore per gli ambienti con idrogeno.

-

19) I vostri sistemi possono misurare altri gas in ambienti con idrogeno?

Oltre a misurare i livelli di ossigeno e umidità, forniamo soluzioni per la misurazione della purezza dell'idrogeno multicomponente. Contattateci per avere maggiori informazioni sulle vostre esigenze specifiche.

-

20) Come possiamo ottenere un preventivo o una dimostrazione dei vostri sistemi di analisi?

Contattateci attraverso il nostro sito web o direttamente per telefono o e-mail. Possiamo organizzare una dimostrazione dettagliata del prodotto e fornire un preventivo personalizzato in base alle vostre esigenze specifiche.

-

21) Ci sono consigli o trucchi specifici da seguire per ottenere risultati di misurazione accurati e affidabili con gli analizzatori di umidità portatili?

Selezionare un luogo per la misurazione che sia ben rappresentativo delle condizioni ambientali. Assicurarsi di essere abbastanza vicini al dispositivo in esame per evitare fluttuazioni di temperatura. Non collocare i sensori di umidità vicino a fonti di calore o umidità. Evitare le aree vicine a prese d'aria, porte e finestre esterne e pareti esposte a una forte luce solare. Assicurarsi che l'aria intorno al sensore possa circolare liberamente. Alcuni sensori montati a parete possono emettere calore. Si consiglia pertanto di eseguire la misurazione sotto questi sensori. Evitare di riscaldare il dispositivo di misurazione portatile con la mano o il respiro, per non falsare i valori misurati. Lasciare alla temperatura il tempo necessario per stabilizzarsi. Si noti che una deviazione di temperatura di appena 1 °C (1,8 °F) può causare una differenza del 6% nell'umidità relativa. I display grafici sono utili per monitorare la stabilizzazione; la funzione aggiuntiva con indicatore di tendenza aiuta a evitare situazioni in cui l'umidità o la condensa potrebbero depositarsi sul sensore o sul campione. Un sensore di umidità umido non fornirà letture corrette.

-

22) Quanto durano gli accumulatori e le batterie di un analizzatore di umidità portatile?

La durata della batteria dipende da vari fattori, come la temperatura di esercizio, l'intervallo di registrazione selezionato o la retroilluminazione permanente. In generale, più il dispositivo viene utilizzato, più velocemente deve essere ricaricato. A seconda della qualità della batteria ricaricabile o della batteria utilizzata, il 20% della capacità originale della batteria può andare perduto dopo soli 500 cicli di ricarica, il che può comportare una breve durata di funzionamento. Per prolungare la durata della batteria, è necessario prestare attenzione all'uso efficiente dell'energia, spegnere il dispositivo quando non viene utilizzato o metterlo in modalità di sospensione, determinare un intervallo di tempo coerente durante la registrazione (ho davvero bisogno di una lettura ogni secondo?) e prestare attenzione alla temperatura ambiente.

-

23) Gli analizzatori di umidità portatili sono approvati per l'utilizzo in vari settori industriali

I dispositivi di misura portatili possono essere utilizzati per diverse applicazioni e in vari settori. Ad esempio, un dispositivo di misura portatile può essere utilizzato per le calibrazioni sul campo (campioni e trasmettitori sul campo) come calibratore con un campione di riferimento. Un'altra applicazione comune sono i controlli a campione, in cui il dispositivo di misura portatile viene posizionato il più vicino possibile al sensore da confrontare. Che si tratti di ispezioni di merci in arrivo, di laboratorio o di campo, un palmare consente un'ampia gamma di funzionalità e applicazioni.

-

24) Come si sostituisce un accumulatore o una batteria?

Ciò dipende dal modo in cui è costruito il dispositivo di misurazione portatile. I dispositivi a batteria di solito hanno un coperchio sul retro del dispositivo che può essere aperto per sostituire la batteria. Nel caso di dispositivi di misurazione portatili con batteria ricaricabile, potrebbe non essere necessario sostituire la batteria una volta esaurita.

-

25) La misurazione dell'umidità con un analizzatore portatile può essere influenzata da altre condizioni ambientali come la temperatura o la pressione dell'aria?

Poiché la misurazione dell'umidità dipende dalla temperatura, le fluttuazioni di temperatura possono falsare i dati sull'umidità. Pertanto, il sensore del dispositivo di misurazione portatile deve essere collegato e il dispositivo deve avere il tempo sufficiente per adattarsi alle condizioni climatiche. Altri fattori che possono influenzare l'umidità sono le correnti d'aria, il vento, gli impianti di riscaldamento e di condizionamento. La mappatura può aiutare a creare la posizione giusta per ottenere un risultato di misurazione rappresentativo. Poiché il sensore è vicino all'operatore, è importante assicurarsi che quest'ultimo non tocchi i sensori sensibili o li influenzi con il proprio respiro. Infine, anche la contaminazione (inquinamento atmosferico), come le sostanze chimiche, può influenzare le letture dell'umidità.

-

26) Quanto è facile calibrare e utilizzare gli analizzatori di umidità portatili?

I dispositivi di misurazione portatili sono solitamente facili da usare e di facile comprensione. Un dispositivo di misura portatile ha in genere una funzione di regolazione a uno o più punti in cui è necessario inserire i valori di riferimento. A seconda dei requisiti, la calibrazione può essere effettuata utilizzando una scatola di calibrazione e le soluzioni saline, oppure con un generatore di umidità e temperatura HygrogGen fino alla calibrazione ISO 17025 nel nostro laboratorio SCS. Se il misuratore portatile dispone di due ingressi campione, i valori del campione di riferimento possono essere sovrascritti dall'altro campione.

-

27) Quali campi di misura possono coprire gli analizzatori di umidità portatili?

Occorre distinguere tra i possibili campi di misura con il sensore collegato e il campo di temperatura di esercizio dell'alimentatore utilizzato. Nel caso di un accumulatore ai polimeri di litio, la temperatura di esercizio è limitata a -20... +60 °C, ma il campo di misura del sensore non ne risente. I sensori industriali di Rotronic AG sono dotati di cavi da 2 o 5 metri, in modo da allontanare facilmente il dispositivo di misura portatile dalla fonte di calore e coprire il campo di temperatura da -100 a +200 °C, 0...100 %rH.

-

28) Come si misura l'attività dell'acqua?

L'attività dell'acqua può essere misurata utilizzando un dispositivo o una testa di misura (ad esempio HC2A-AW o AwEasy), che utilizza un sensore di temperatura PT100 e un sensore di umidità capacitivo (WA-1). Innanzitutto, il campione viene posto in un portacampioni. Una testa di misura viene quindi posizionata sopra il contenitore del campione (WP-40) per creare un microclima e attendere il raggiungimento dell'equilibrio. Il sensore di umidità capacitivo della testa di misurazione misura l'umidità relativa nel microclima del contenitore del campione. I dati relativi alla temperatura e all'umidità relativa vengono utilizzati per calcolare l'attività idrica del campione. Il risultato viene visualizzato sul display del dispositivo di misurazione (ad es. HygroLab), che genera un rapporto.

-

29) Che cos'è l'attività dell'acqua

L'attività dell'acqua (aw) è un'unità che indica l'acqua non chimicamente legata o libera in una sostanza. Indica l'umidità relativa della fase vapore di un campione. L'attività dell'acqua è compresa tra 0 e 1, dove 0 indica l'assenza di acqua disponibile e 1 l'acqua pura. Influenza la stabilità, la crescita microbica e le reazioni chimiche negli alimenti e in altri materiali. Il controllo dell'attività dell'acqua è essenziale per mantenere la qualità, la sicurezza e la durata dei prodotti.

-

30) Quali sono le applicazioni tipiche della misurazione dell'attività dell'acqua?

Le applicazioni tipiche della misurazione dell'attività dell'acqua comprendono il controllo della qualità in vari settori, come quello alimentare, farmaceutico, cosmetico e della scienza dei materiali. Nell'industria alimentare, ad esempio, l'attività dell'acqua viene misurata per determinare la durata di conservazione dei prodotti e per controllare la crescita dei microrganismi, contribuendo così a garantire la sicurezza alimentare.

-

31) Come vanno interpretati i risultati di una misurazione dell'attività dell'acqua?

I risultati della misurazione dell'attività dell'acqua vengono interpretati su una scala da 0 a 1 aw, dove 0 aw indica l'assenza di acqua disponibile e 1 aw l'acqua pura. Un valore vicino a 0 aw indica che il prodotto è secco e che l'acqua disponibile per la crescita microbica è poca o nulla. I prodotti con un'attività dell'acqua inferiore a 0,6 aw sono generalmente stabili e hanno una bassa suscettibilità alla crescita microbica. Valori di attività dell'acqua compresi tra 0,6 aw e 0,85 aw forniscono condizioni ottimali per la crescita di lieviti, muffe e alcuni tipi di batteri. I prodotti con valori superiori a 0,85 aw sono suscettibili alla crescita di microrganismi patogeni come la salmonella e possono rappresentare un rischio per la sicurezza alimentare.

-

32) Perché i nostri misuratori di attività idrica sono adatti a voi.

I misuratori di attività acquatica Rotronic sono la prima scelta per chiunque abbia bisogno di una misurazione accurata dell'attività acquatica. I nostri dispositivi sono dotati di sensori capacitivi ad alta precisione che garantiscono risultati affidabili e costanti. Inoltre, Rotronic offre prezzi competitivi che rendono i nostri dispositivi accessibili a un'ampia gamma di utenti senza compromettere la qualità. Inoltre, la nostra vasta gamma di prodotti copre quasi tutte le applicazioni e offre soluzioni personalizzate per vari settori. Che si tratti di produzione alimentare, farmaceutica o ricerca sui materiali, Rotronic offre la combinazione ideale di convenienza, precisione e versatilità per la misurazione dell'attività dell'acqua.

-

33) Perché è importante misurare l'attività dell'acqua?

La misurazione dell'attività dell'acqua è di fondamentale importanza, soprattutto per il controllo di qualità nell'industria alimentare e farmaceutica. Consente di valutare la stabilità microbica e la durata di conservazione dei prodotti. Controllando l'attività dell'acqua, le aziende possono impedire la crescita di microrganismi come batteri, lieviti e muffe, contribuendo così a prevenire il deterioramento dei prodotti e a mantenerne la sicurezza.

-

34) Come posso effettuare le mie misurazioni dell'attività dell'acqua?

Per effettuare le proprie misurazioni dell'attività dell'acqua, è possibile utilizzare un HygroLab come unità di visualizzazione con una testa di misurazione dell'attività dell'acqua HC2A-AW, ad esempio. Per prima cosa, posizionare il campione nel contenitore con il portacampioni WP-40 con un contenitore monouso PS-40 per evitare la contaminazione incrociata. Quindi posizionare la testa di misura HC2A-AW sul portacampioni WP-40 e sigillare l'intera unità per creare un microclima nel portacampioni che consenta la misurazione dell'attività dell'acqua. Questo spazio ermetico consente di effettuare misurazioni accurate, poiché nessuna influenza esterna può influenzare i risultati.

-

35) Quali sono i principali vantaggi e svantaggi dei diversi metodi di misurazione dell'attività dell'acqua?

I vari metodi di misurazione dell'attività dell'acqua presentano vantaggi e svantaggi. Con le misure tradizionali dell'attività dell'acqua di Rotronic, che prevedono l'attesa dell'equilibrio, il vantaggio sta nella capacità di fornire risultati accurati e affidabili, catturando l'effettivo equilibrio dell'umidità nel campione. Ciò consente di valutare con precisione la stabilità microbica e la durata di conservazione dei prodotti. Tuttavia, questo processo può durare fino a quasi un'ora, a seconda del campione e dell'ambiente, con conseguenti tempi di misurazione più lunghi. La misura AwQuick di Rotronic offre invece il vantaggio di una misurazione rapida in 5 minuti. Ciò consente un'analisi più rapida dei campioni e un processo decisionale più veloce per quanto riguarda la qualità e la sicurezza dei prodotti. Tuttavia, lo svantaggio di questo metodo è che utilizza un'approssimazione matematica per prevedere l'attività finale dell'acqua senza attendere l'equilibrio effettivo. Ciò può portare a lievi deviazioni dai valori reali, soprattutto nel caso di campioni che presentano profili di umidità complessi.

-

36) Quali sono i principali fattori che possono influenzare l'accuratezza delle misurazioni dell'attività dell'acqua?

L'accuratezza delle misurazioni dell'attività dell'acqua può essere influenzata da vari fattori. Tra questi, la stabilità della temperatura ambiente durante la misurazione, poiché le fluttuazioni di temperatura possono influenzare i risultati della misurazione. Anche la presenza di aria esterna nel microclima che circonda il campione può portare a misurazioni imprecise, in quanto può alterare la distribuzione dell'umidità all'interno del campione. La qualità e la pulizia della camera del campione o del contenitore di misurazione sono importanti, poiché impurità o residui possono influenzare le misurazioni. Anche la calibrazione e la manutenzione dello strumento di misura giocano un ruolo fondamentale per l'accuratezza delle misurazioni.

-

37) In che modo la misurazione dell'attività dell'acqua può contribuire allo sviluppo di nuovi prodotti alimentari?

Le misurazioni dell'attività dell'acqua sono fondamentali per lo sviluppo di nuovi prodotti alimentari. Contribuiscono a migliorare la conservabilità e la stabilità dei prodotti controllando la crescita microbica. Misurando l'attività dell'acqua, i produttori di alimenti possono monitorare e regolare con precisione il contenuto di umidità dei loro prodotti per garantire il rispetto degli standard di qualità desiderati. Ciò è particolarmente importante nello sviluppo di alimenti secchi come snack, prodotti da forno e frutta secca, dove un basso contenuto di umidità è essenziale per prolungare la durata di conservazione. Inoltre, la misurazione dell'attività dell'acqua può contribuire a ottimizzare la consistenza, il sapore e gli attributi sensoriali degli alimenti, influenzando la distribuzione dell'umidità all'interno del prodotto.

-

38) Le misurazioni dell'attività dell'acqua possono essere utilizzate per convalidare e monitorare i processi di conservazione degli alimenti?

Sì, la misurazione dell'attività dell'acqua può essere utilizzata per la convalida e il monitoraggio dei processi di conservazione degli alimenti. Monitorando l'attività dell'acqua durante il processo di conservazione, i produttori possono garantire il rispetto degli standard di sicurezza microbiologica desiderati. Una conservazione adeguata mira a inibire o rallentare la crescita di microrganismi come batteri, muffe e lieviti per garantire la conservabilità e la sicurezza del prodotto alimentare.

-

39) Come si può utilizzare la misurazione dell'attività dell'acqua per prevedere la stabilità e il deterioramento dei prodotti?

Le misurazioni dell'attività dell'acqua possono essere utilizzate per prevedere la stabilità e il deterioramento dei prodotti, fornendo indicazioni sull'ambiente in cui i microrganismi possono prosperare. Un basso contenuto di acqua (bassa attività dell'acqua) inibisce la crescita dei microrganismi, rallentando così il deterioramento degli alimenti. Pertanto, le misurazioni dell'attività dell'acqua possono essere utilizzate per determinare se un prodotto è suscettibile al deterioramento microbico.

-

40) Quanto è costosa la misurazione dell'attività dell'acqua?

I dispositivi Rotronic per la misurazione dell'attività dell'acqua sono noti per il loro design facile da usare, progettato appositamente per una facile manipolazione. I campioni vengono collocati in camere sonda dedicate, con la testa di misura posizionata in alto per creare un microclima favorevole alle misurazioni. Successivamente, i campioni vengono inseriti nel dispositivo, che misura con precisione l'attività dell'acqua in pochi minuti. Grazie al funzionamento intuitivo e ai processi automatizzati, i dispositivi Rotronic per la misurazione dell'attività dell'acqua consentono di effettuare misure efficienti e affidabili senza una formazione approfondita o preparazioni complicate. Questo li rende una soluzione ideale per le applicazioni di laboratorio e industriali che richiedono misurazioni rapide e precise dell'attività dell'acqua.

-

41) In che modo l'attività dell'acqua influisce sulla conservabilità e sulla sicurezza degli alimenti?

L'attività dell'acqua influisce in modo significativo sulla conservabilità e sulla sicurezza dei prodotti alimentari. Una bassa attività dell'acqua inibisce la crescita microbica e l'attività enzimatica, prolungando così la durata di conservazione e migliorando la sicurezza grazie alla riduzione della sopravvivenza dei microrganismi patogeni. Al contrario, gli alimenti con un'elevata attività dell'acqua sono più suscettibili al deterioramento microbico, riducendo la loro durata di conservazione e potenzialmente comportando rischi per la salute.

-

42) Quali sono i vantaggi e gli svantaggi dei data logger cablati e wireless?

I data logger wireless sono molto facili da installare in qualsiasi luogo, poiché non è necessario tirare cavi aggiuntivi e la posizione può essere cambiata rapidamente se necessario. I data logger cablati, invece, garantiscono uno scambio di dati sicuro e veloce.

-

43) Quali tipi di dati possono essere registrati con un data logger?

I data logger Rotronic sono in grado di registrare contemporaneamente diversi parametri. Tra questi vi sono l'umidità relativa, la temperatura, la pressione ambiente, la pressione differenziale e la CO2.

-

44) Dove vengono utilizzati di solito i data logger e quali vantaggi offrono?

I data logger vengono utilizzati quando è necessario monitorare un ambiente o un processo per un periodo di tempo prolungato. I dati di misura raccolti consentono all'utente di ottenere una visione più approfondita degli eventi. Se necessario, i processi possono essere rivisti per aumentare l'efficienza o per soddisfare requisiti specifici.

-

45) Come vengono analizzati e interpretati i dati registrati?

I dati di misura possono essere letti e analizzati molto facilmente utilizzando il software gratuito HygroSoft. HygroSoft consente di selezionare una finestra temporale in cui, ad esempio, sono stati superati i valori di allarme e di generare un rapporto.

-

46) Quali fattori influenzano l'accuratezza e l'affidabilità dei data logger?

L'utilizzo del data logger in base alle condizioni operative consente un utilizzo senza errori per diversi anni. A seconda dell'applicazione, i sensori devono essere calibrati e regolati periodicamente.

-

47) Per quanto tempo i data logger possono registrare i dati e che capacità di memorizzazione hanno?

La capacità di memorizzazione dipende dal modello selezionato. A seconda dell'intervallo di misurazione impostato, un data logger può registrare dati per un massimo di 3 anni.

-

48) Quale software viene utilizzato per configurare e analizzare i data logger?

La configurazione e l'analisi dei dati vengono effettuate con il software HygroSoft. HygroSoft è disponibile gratuitamente.

-

49) Cosa distingue i nostri data logger?

I data logger Rotronic sono molto robusti e stabili. Hanno dimostrato la loro validità sul mercato per diversi anni. L'uso corretto e la calibrazione/regolazione periodica rendono i data logger Rotronic indistruttibili.

-

50) Quali tipi di trasmettitori esistono e a cosa servono?

Esistono 2 tipi principali di trasmettitori Rotronic. Uno con sensore fisso e uno con sensore sostituibile. Questi trasmettitori sono generalmente disponibili a 2 e 3/4 fili e talvolta anche in versione digitale (con RS-485). A seconda dei requisiti di precisione e dell'ambiente di misura, è possibile utilizzare diversi trasmettitori.

-

51) Come funziona un trasmettitore

La funzione principale di un trasmettitore è quella di trasmettere dati. Nel caso dei trasmettitori di misura, il dispositivo acquisisce i dati mediante una sonda o un sensore, li converte in un segnale interpretabile e li trasmette. Ciò consente il monitoraggio centralizzato, la registrazione dei dati e il controllo di altri dispositivi in base alle informazioni trasmesse. Gli strumenti moderni possono trasmettere i dati tramite fili (trasmettitori cablati) o tramite radiofrequenze (wireless). In questo blog parliamo solo di trasmettitori cablati.

-

52) Quali parametri devono essere presi in considerazione quando si sceglie un trasmettitore?

Nella scelta di un trasmettitore è necessario tenere conto di molteplici fattori, quali: Qual è l'applicazione principale? (ad esempio, HVAC, controllo industriale, ambienti ad alta temperatura). Qual è il budget per l'investimento iniziale rispetto alla manutenzione a lungo termine? La flessibilità delle prestazioni della sonda è una priorità? Quanto è importante l'accuratezza per l'applicazione? Qual è la frequenza prevista per la calibrazione e i costi associati? L'applicazione può tollerare i tempi di inattività per la manutenzione e la calibrazione?

-

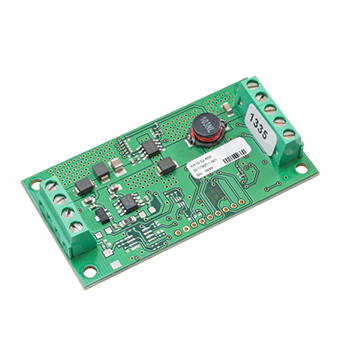

53) Quali tecnologie vengono utilizzate per misurare e convertire i segnali nei trasmettitori?

Il segnale elettrico generato da un sensore capacitivo è solitamente molto piccolo e deve essere amplificato e condizionato per ottenere una misura accurata. I trasmettitori utilizzano in genere segnali analogici 4-20 mA perché sono resistenti alle interferenze. Alcuni preferiscono i segnali digitali, come il Modbus, adatto a collegare più dispositivi sulla stessa rete.

-

54) Quali sono gli aspetti di sicurezza da considerare quando si installano e si utilizzano i trasmettitori?

Quando si installano e si utilizzano i trasmettitori, è importante garantire la sicurezza elettrica e che il trasmettitore sia installato secondo le istruzioni del produttore. È necessario considerare gli aspetti di sicurezza ambientale per proteggere il sensore e il trasmettitore da danni causati da umidità, polvere e altri agenti contaminanti. È inoltre necessaria un'installazione sicura per evitare potenziali pericoli dovuti a impatti fisici.

-

55) Come si può integrare un trasmettitore in un sistema di automazione esistente?

Esistono molti modi per collegare un trasmettitore a un sistema di automazione. Il più delle volte ciò avviene con l'aiuto di un PLC, di solito con un segnale 4-20 mA o in modo digitale tramite Modbus.

-

56) Quali fattori possono influenzare la durata e le prestazioni di un trasmettitore?

Per proteggere il sensore e il trasmettitore dalla degradazione delle prestazioni causata da umidità, polvere e altri agenti contaminanti, è necessario considerare gli aspetti relativi alla sicurezza. È inoltre necessaria un'installazione sicura per evitare potenziali pericoli dovuti a impatti fisici.

-

57) Quali tipi di sensori di umidità esistono?

I sensori di umidità misurano l'umidità o il contenuto di acqua nell'aria o in altri ambienti. Di seguito sono elencati i tipi più comuni e il loro funzionamento: Sensore di umidità capacitivo Questi sensori misurano la variazione di capacità tra due elettrodi al variare dell'umidità relativa. Tra gli elettrodi si trova una pellicola sottile di polimero che reagisce all'umidità. Questi sensori sono precisi e stabili e sono pertanto il tipo di sensore più comunemente utilizzato. Sensore di umidità a resistenza Questi sensori misurano la resistenza tra due elettrodi. La resistenza cambia a seconda del contenuto di umidità, consentendo di determinare il valore dell'umidità. Questi sensori sono meno costosi ma meno precisi dei sensori di umidità capacitivi. Sensore del punto di rugiada Questi sensori determinano il punto di rugiada in cui l'umidità si condensa nell'aria. Possono funzionare in diversi modi, osservando il punto di condensazione o tramite misurazione ottica su uno specchio raffreddato. Questi sensori sono molto costosi e sono progettati per le applicazioni che richiedono la massima precisione di misurazione dell'umidità.

-

58) Come funziona un sensore di umidità capacitivo?

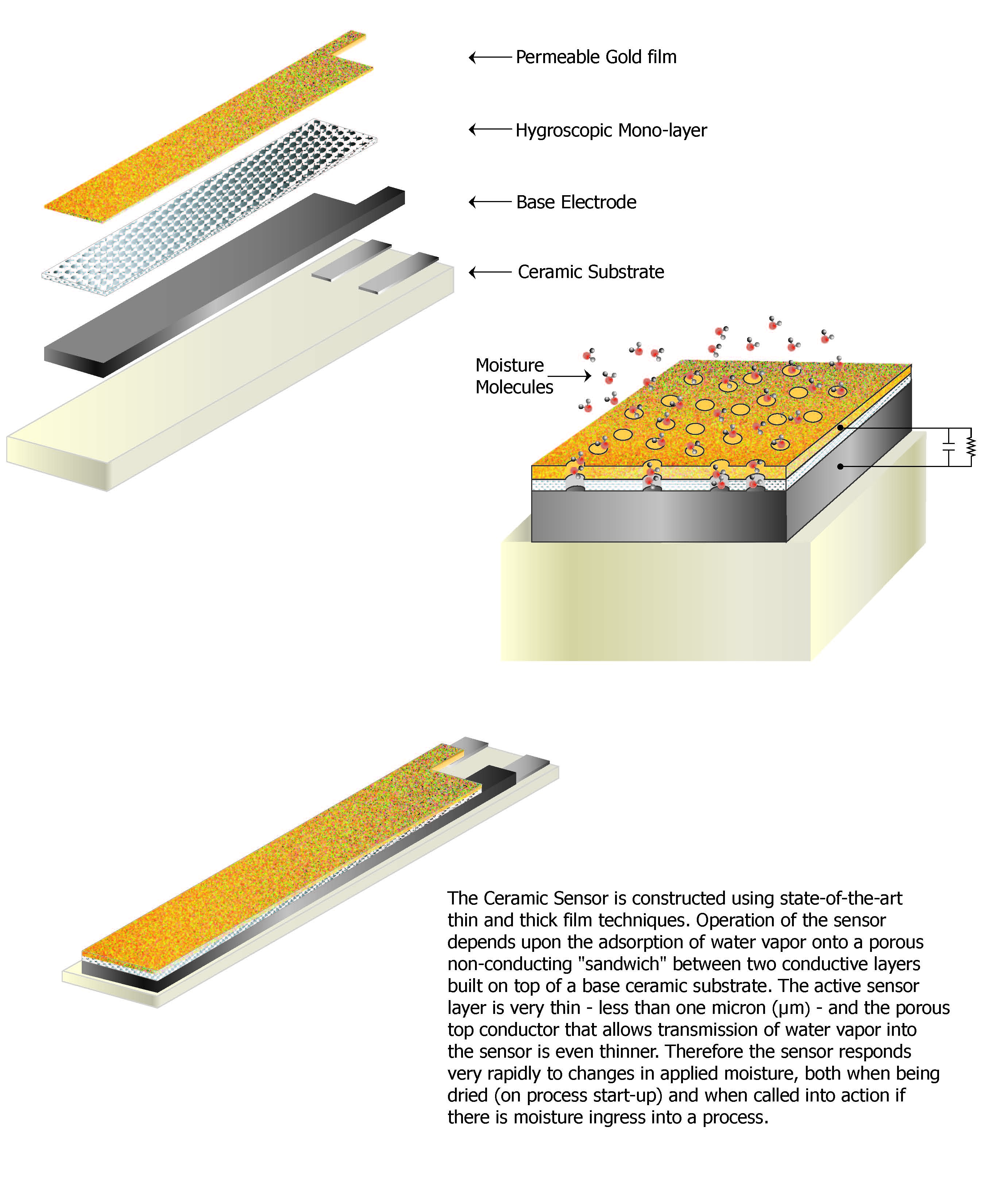

Il sensore di umidità capacitivo è costituito da un materiale dielettrico igroscopico (polimero), che è disposto tra una coppia di elettrodi e forma un piccolo condensatore. La maggior parte dei sensori capacitivi utilizza un polimero come materiale dielettrico, con una costante dielettrica tipica compresa tra 2 e 15. Il polimero utilizzato reagisce con le particelle di vapore acqueo presenti nell'ambiente e il valore di umidità viene generato dall'elettronica di valutazione.

-

59) Come si calibrano i sensori di umidità e con quale frequenza?

Esistono vari metodi per calibrare e regolare un sensore di umidità: Calibrazione e regolazione con scatola di calibrazione e standard di umidità -> Principiante Calibrazione in aria: nonostante l'apparente semplicità, la calibrazione in aria può essere difficile, soprattutto a causa dei gradienti di temperatura. Per calibrare e regolare correttamente le misure di temperatura fornite da una sonda, è necessario soddisfare i seguenti requisiti: Sia la sonda che il termometro di riferimento devono essere alimentati con lo stesso flusso d'aria. d'aria. I cappucci filtranti preinstallati utilizzati per proteggere i sensori devono essere rimossi con cura dalla sonda. La velocità dell'aria sul sensore deve essere compresa tra 200 e 500 piedi/minuto (da 1 a 2,5 metri/secondo). Qualsiasi confronto tra due strumenti con una velocità inferiore a 200 piedi/minuto potrebbe non essere valido. Velocità dell'aria superiori a 500 piedi/minuto possono danneggiare il sensore di umidità non protetto. La temperatura del flusso d'aria deve essere praticamente costante. Calibrazione e regolazione dell'umidità Se possibile, calibrare e regolare la sonda a una temperatura compresa tra 18 e 25 °C. Durante la calibrazione Evitare di esporre la sonda a un'umidità elevata (60 % di umidità relativa o superiore) per un periodo prolungato di oltre 30 minuti. L'uso di un generatore di umidità è probabilmente il metodo più rapido per calibrare e regolare l'umidità a diversi valori. valori. Quando si utilizza un generatore di umidità per la calibrazione, assicurarsi che i campioni siano immersi il più possibile nel generatore per ridurre l'influenza della temperatura ambiente sul sensore di umidità.

-

60) Quali sono gli ultimi sviluppi dei sensori di umidità?

La comunicazione e il trasferimento dei dati sono spesso ancora effettuati in forma analogica. La tendenza a passare a soluzioni digitali è in aumento, poiché l'elaborazione digitale presenta numerosi vantaggi: - I sensori digitali forniscono misure precise e sono meno soggetti a distorsioni del segnale. - La comunicazione digitale consente di ridurre il consumo di energia e di prolungare la durata di accumulatori e batterie. - Integrazione economica nei sistemi esistenti

-

61) Quanto sono precisi i sensori di umidità e quali fattori ne influenzano l'accuratezza?

I sensori di umidità Rotronic sono tra i più precisi sul mercato e raggiungono un'accuratezza fino a +/- 0,5%rH a temperatura ambiente. Spesso i sensori di umidità non sono esposti a condizioni di laboratorio, ma a condizioni quotidiane in cui non c'è aria pulita e sono presenti altre miscele di gas. Queste miscele di gas possono influenzare l'accuratezza della misura. Rotronic AG - A PST Brand è l'unico produttore di sensori di umidità industriali in grado di fornire ai propri clienti una lista di inquinamento con le concentrazioni di varie miscele di gas.

-

62) Quali sono i vantaggi dei sensori di umidità digitali rispetto ai modelli analogici?

I sensori digitali forniscono letture di misura più precise, poiché sono meno suscettibili alla distorsione del segnale analogico.

-

63) Che cos'è la calibrazione?

Calibration is the comparison of an instrument against a reference. The reference should itself have calibration traceable directly, or in multiple steps, back to an authoritative standard. This is known as measurement traceability.

-

64) Perché è importante la calibrazione?

La calibrazione migliora la sicurezza delle misure, consente alle entità di soddisfare i requisiti normativi, permette la tracciabilità e fornisce dati aggiuntivi sul sensore (come deriva, ripetibilità ed errori rispetto al riferimento). È una parte essenziale della manutenzione degli strumenti.

-

65) Quali sono i diversi tipi di calibratori di umidità?

L'approccio più comune consiste nel calibrare i circuiti di umidità relativa e temperatura del dispositivo. A tale scopo si utilizza una camera di calibrazione (come l'HG2-S di Rotronic) che genera le condizioni di umidità e temperatura richieste. I sensori di umidità relativa possono essere calibrati anche a temperatura ambiente, utilizzando soluzioni saline sature o non sature o validatori di umidità.

-

66) Come funziona l'HG2-S/HG2-XL?

Le camere di calibrazione HG2-S e HG2-XL di Rotronic sono progettate per creare le condizioni precise di umidità e temperatura. Le camere sono completamente sigillate, per garantire che le variazioni di umidità all'interno della camera siano dovute esclusivamente alle fluttuazioni di temperatura. L'umidificazione è ottenuta tramite un serbatoio d'acqua, mentre per l'asciugatura viene utilizzato un sistema essiccante. Entrambi i modelli HG2-S e HG2-XL sono dotati di una sonda di controllo calibrata ISO17025, che serve come riferimento di calibrazione affidabile.

-

67) Quali fattori possono influenzare l'accuratezza dei risultati della misurazione?

Alcuni dei fattori che contribuiscono al bilancio dell'incertezza sono l'errore di riferimento, la risoluzione e i gradienti termici. Le strutture di calibrazione dedicano sforzi significativi alla riduzione di queste incertezze per migliorare l'accuratezza. Per i dipartimenti di calibrazione interni, la fonte principale di incertezza risiede spesso nello strumento di riferimento e nella metodologia di calibrazione utilizzata.

-

68) Quali sono i criteri da considerare nella scelta di un dispositivo di calibrazione dell'umidità?

Accuratezza e precisione: L'accuratezza deve essere in linea con le vostre esigenze, considerando le applicazioni specifiche e gli standard che dovete soddisfare. Campo di misura: L'intervallo di umidità e temperatura che il dispositivo può calibrare con precisione. Stabilità: Il dispositivo deve mantenere prestazioni costanti senza derive significative nelle letture per tutto il periodo in cui si intende utilizzarlo. Tracciabilità: Assicurarsi che la calibrazione di riferimento sia tracciabile secondo standard nazionali o internazionali. Costo: Il costo del dispositivo deve rientrare nel vostro budget pur soddisfacendo i vostri requisiti tecnici.

-

69) Esistono norme o linee guida specifiche che regolano l'uso dei dispositivi di calibrazione dell'umidità?

La norma ISO/IEC 17025 è il principale standard adottato dai laboratori di taratura e di prova. L'adesione alla norma ISO 17025 non è obbligatoria per tutte le strutture, ma lo è per quelle che vengono sottoposte a audit in base a questo standard. Se l'ISO 17025 non è una necessità, consigliamo vivamente di seguire le buone pratiche di misurazione per garantire l'integrità delle tarature.

-

70) Perché un dispositivo di calibrazione dell'umidità di PST?

PST offre un portafoglio diversificato che comprende soluzioni saline insature e validatori, camere di calibrazione all'avanguardia, igrometri a specchio freddo e generatori di punto di rugiada.La nostra ricca esperienza e le nostre conoscenze specialistiche hanno favorito l'instaurarsi di solidi rapporti con i principali istituti di misura nazionali, come il National Physical Laboratory (NPL) nel Regno Unito e il National Institute of Standards and Technology (NIST) negli Stati Uniti.

-

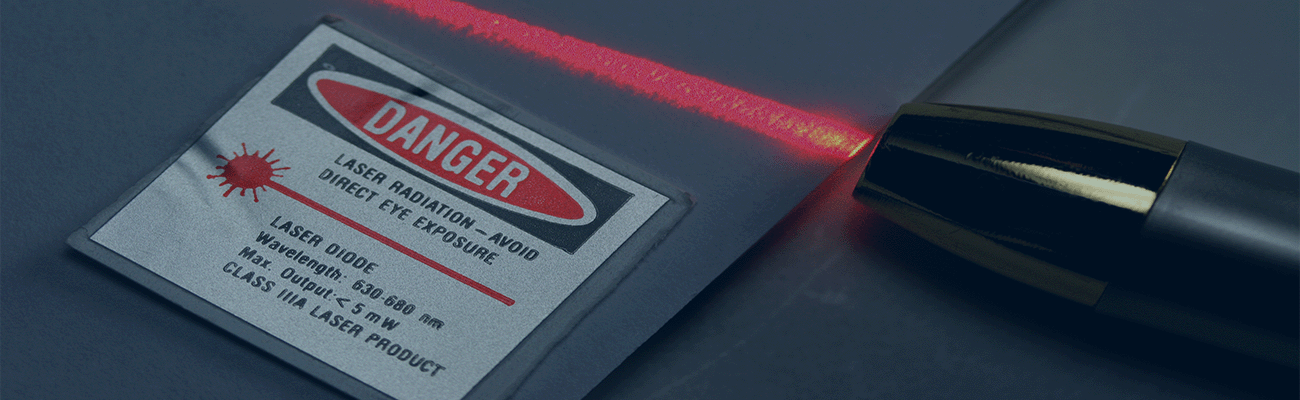

71) Che cos'è il rilevatore di gas a infrarossi Axiom?

Il rilevatore di gas a infrarossi Axiom, sviluppato da Process Sensing Technologies (PST), è un dispositivo avanzato di rilevamento delle perdite che utilizza la tecnologia a infrarossi non dispersivi (NDIR) per misurare accuratamente i gas refrigeranti e fornire indicazioni tempestive sulle perdite di refrigerante.

-

72) Come funziona il meccanismo di rilevamento del rivelatore di gas a infrarossi Axiom?

Il rilevatore utilizza una sorgente a infrarossi, un rilevatore e un filtro ottico. Quando è esposto ai gas refrigeranti, il rilevatore misura la radiazione infrarossa assorbita per quantificare con precisione la perdita.

-

73) Il rilevatore della serie Axiom è conforme a qualche norma?

Sì, l'Axiom è certificato UL 60335-2-40 Edizione 4 e CSA 22.2 No. 60335-2-40 Edizione 4, per garantire la massima sicurezza e le migliori prestazioni.

-

74) Quali sono i vantaggi ambientali dell'utilizzo del rilevatore Axiom?

Consentendo il rilevamento e la riduzione tempestivi delle perdite di refrigerante, il rilevatore Axiom contribuisce a ridurre le emissioni di gas serra e a promuovere la sostenibilità ambientale.

-

75) In quali applicazioni può essere utilizzato il rilevatore di gas a infrarossi Axiom?

Il rilevatore è adatto per applicazioni HVAC, automobilistiche e di refrigerazione industriale, fornendo un monitoraggio continuo e un rilevamento precoce delle perdite in vari sistemi.

-

76) Qual è la durata e la manutenzione del rilevatore Axiom?

Il rilevatore Axiom ha una durata di 15 anni e non richiede calibrazioni sul campo, offrendo un funzionamento economico e senza problemi.

-

77) Cosa rende il rilevatore Axiom una scelta intelligente per i moderni sistemi HVAC?

Il rilevatore Axiom offre un'elevata sensibilità e specificità, garantendo un'individuazione precoce delle perdite, che riduce al minimo i danni ambientali e aumenta la sicurezza.

-

78) Quali gas rileva la serie Dynament Axiom?

Il sensore rileva gas refrigeranti come R32, R454B, R454C, R290 (propano), R1270 (propilene) e R744 (anidride carbonica).

-

79) Quanto è preciso l'Axiom?

La precisione è di ±3% al punto di allarme, per garantire un rilevamento affidabile del gas.

-

80) Come funziona il meccanismo di rilevamento del rivelatore di gas a infrarossi Axiom?

Il rilevatore utilizza una sorgente a infrarossi, un rilevatore e un filtro ottico. Quando è esposto ai gas refrigeranti, il rilevatore misura la radiazione infrarossa assorbita per quantificare con precisione la perdita.

-

81) Qual è l'intervallo di misurazione tipico dell'ossigeno?

Questi sensori possono misurare concentrazioni di ossigeno dallo 0,1% al 100% di O₂ (pressione parziale da 2mbar a 3bar).

-

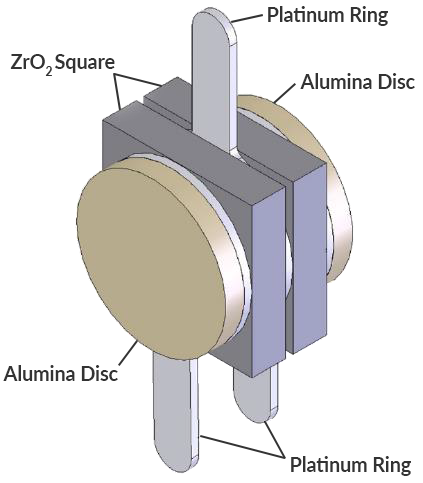

82) Come vengono installati i sensori in zirconia?

I sensori come i modelli Screwfit offrono connessioni filettate (M18x1,5 o 3/4" NPT) per facilitare l'installazione in ambienti industriali.

-

83) Quali sono le temperature e le capacità di risposta?

Funzionano a temperature da -100°C a 250°C (o fino a 400°C per i sensori a sonda) e offrono tempi di risposta rapidi (<4 secondi nei modelli a risposta rapida).

-

84) Per quali applicazioni industriali vengono utilizzati questi sensori?

Gli usi più comuni includono l'efficienza della combustione delle caldaie, il monitoraggio delle emissioni, la produzione additiva e il blanketing di gas inerte.

-

85) Questi sensori sono in grado di resistere ad ambienti difficili?

Sì, la robusta struttura in acciaio inox e la resistenza alle vibrazioni (5g ripetitive, 30g accidentali) li rendono ideali per condizioni aggressive come gli scarichi delle caldaie.

-

86) Che cos'è un sensore di ossigeno in zirconio e come funziona?

Un sensore di ossigeno in zirconia utilizza il biossido di zirconio per misurare i livelli di ossigeno nei gas in un intervallo compreso tra lo 0,1% e il 100% di O₂. È ideale per la combustione, le emissioni e le applicazioni industriali.

-

87) Qual è la durata prevista dei sensori di ossigeno in zirconia?

I sensori di zirconio hanno una lunga durata operativa, fino a 10 anni, grazie alla loro tecnologia non esauribile, che garantisce bassi costi di manutenzione per la misurazione continua dell'ossigeno.

-

88) Dove possono essere utilizzati i sensori di ossigeno allo zirconio nei processi industriali?

Questi sensori sono progettati per ambienti difficili come il controllo della combustione delle caldaie, il monitoraggio delle emissioni e l'analisi della qualità dell'aria, fornendo letture di ossigeno in tempo reale per l'ottimizzazione dei processi.

-

89) I sensori in zirconia possono resistere a condizioni estreme?

Sì, con una resistenza alle vibrazioni fino a 30g e un'ampia gamma di temperature operative da -100°C a 400°C, questi sensori sono perfetti per applicazioni aggressive come il monitoraggio dei gas di scarico ad alta temperatura.

-

90) I sensori di ossigeno in zirconia richiedono una calibrazione?

Questi sensori non richiedono gas di riferimento e possono essere calibrati facilmente utilizzando aria fresca o un gas noto. Ciò li rende convenienti e semplici da mantenere sul campo.

-

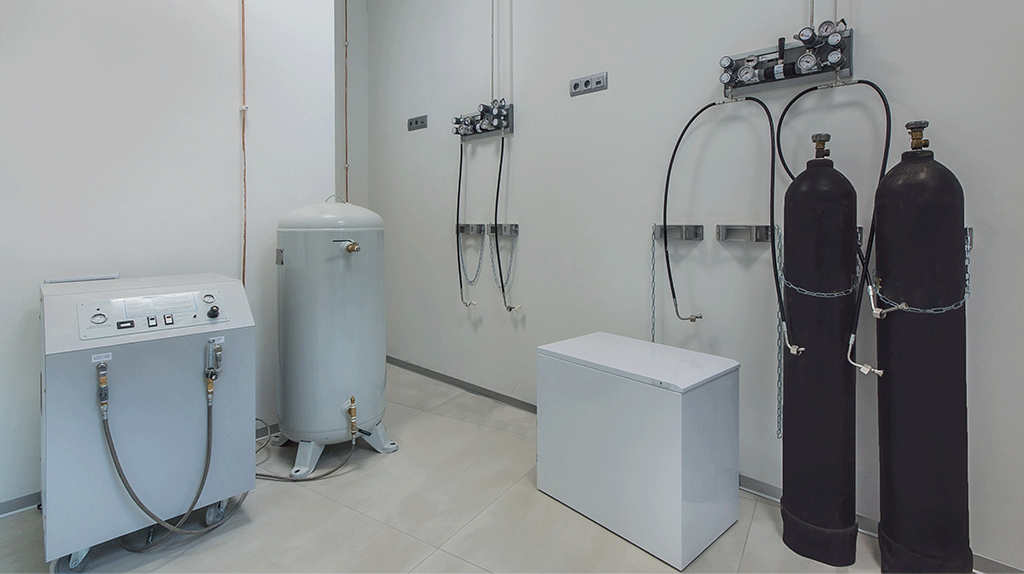

91) Che cos'è un sistema di produzione di azoto?

I sistemi di produzione di azoto producono azoto gassoso dall'aria atmosferica utilizzando metodi come l'adsorbimento a pressione (PSA) o la separazione a membrana. Sono utilizzati nei processi industriali, nel confezionamento degli alimenti, nella produzione elettronica e nelle applicazioni mediche. La nostra strumentazione comprende sensori e controlli avanzati per garantire elevata purezza, efficienza, sicurezza, monitoraggio in tempo reale e manutenzione predittiva di un generatore di azoto.

-

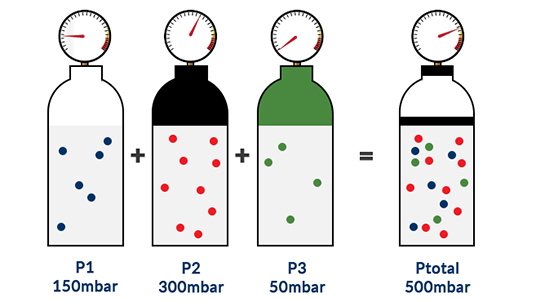

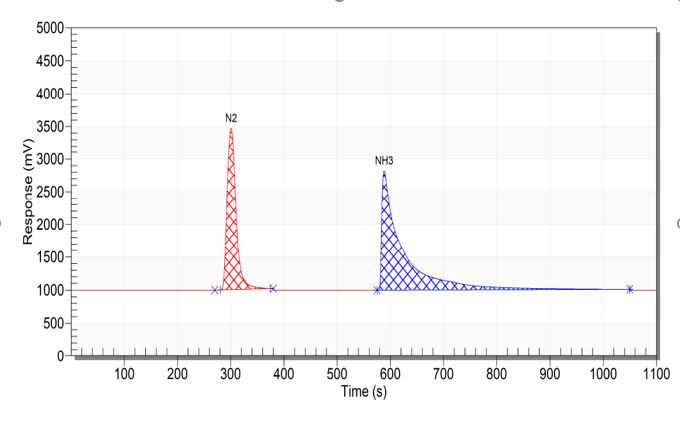

92) Come funzionano i generatori di azoto PSA?

I generatori di azoto PSA (Pressure Swing Adsorption) producono azoto separandolo dagli altri gas presenti nell'aria compressa. L'aria viene fatta passare attraverso un setaccio, tipicamente un setaccio molecolare al carbonio (CMS), che adsorbe l'ossigeno e altri gas, lasciando passare l'azoto. Il processo si alterna tra adsorbimento e desorbimento, garantendo una fornitura continua di azoto di elevata purezza.

-

93) Come funziona la generazione di gas PSA (Pressure Swing Adsorption)?

La generazione di gas PSA utilizza un setaccio molecolare per separare i gas. Per l'azoto si utilizza un setaccio molecolare al carbonio, mentre per l'ossigeno si utilizza un setaccio molecolare alla zeolite. Il processo prevede cicli alternati di adsorbimento e desorbimento per produrre gas della purezza desiderata.

-

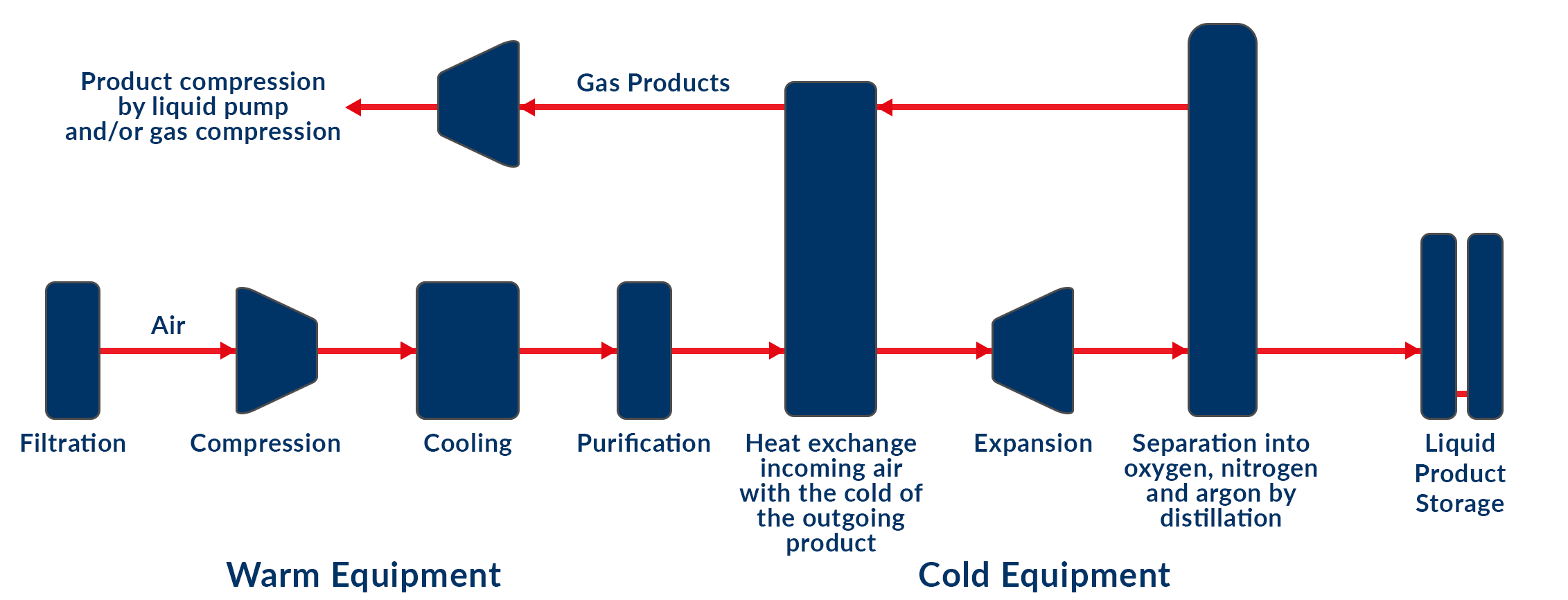

94) Come funziona la generazione di gas criogenico?

La generazione di gas criogenici comporta il raffreddamento di aria compressa secca e pulita a temperature estremamente basse per separare azoto, ossigeno e argon mediante distillazione frazionata. L'azoto si liquefa a -196°C (-321°F), l'ossigeno a -183°C (-297°F) e l'argon a -186°C (-302°F).

-

95) Quali livelli di purezza si possono raggiungere con la tecnologia PSA?

La tecnologia PSA può produrre azoto con una purezza compresa tra il 95% e il 99,99%, a seconda del tempo di contatto con il setaccio. L'ossigeno generato con la tecnologia PSA ha in genere una purezza del 95% circa, ma è possibile ottenere una purezza del 99% con un secondo stadio di purificazione.

-

96) Quali industrie e applicazioni utilizzano la generazione di azoto?

La generazione di azoto è utilizzata in settori come quello delle bevande, della chimica e delle raffinerie, dell'elettronica, dei sistemi antincendio, dell'alimentazione, della fabbricazione e lavorazione dei metalli, della farmaceutica, dei semiconduttori e dell'acciaio. Le applicazioni comprendono l'inertizzazione di serbatoi, la prevenzione degli incendi, il confezionamento di alimenti, la produzione di birra, la produzione di elettronica, compresi i semiconduttori e la lavorazione farmaceutica.

-

97) È possibile produrre tracce di gas come l'argon attraverso la generazione di gas?

Sì, il processo di separazione criogenica può produrre tracce di gas come l'argon, che è presente nell'aria ambiente allo 0,93%. Con ulteriori investimenti, l'argon può essere generato come sottoprodotto della separazione di azoto e ossigeno.

-

98) Quali tipi di sensori di umidità esistono?

I sensori di umidità misurano l'umidità o il contenuto di acqua nell'aria o in altri ambienti. Di seguito sono elencati i tipi più comuni e il loro funzionamento: Sensore di umidità capacitivo Questi sensori misurano la variazione di capacità tra due elettrodi al variare dell'umidità relativa. Tra gli elettrodi si trova una sottile pellicola polimerica che reagisce all'umidità. Questi sensori sono precisi e stabili e sono il tipo di sensore più comunemente utilizzato. Sensore di umidità resistivo Questi sensori misurano la resistenza tra due elettrodi. La resistenza cambia a seconda del contenuto di umidità, consentendo di determinare il valore dell'umidità. Questi sensori sono più economici ma meno precisi dei sensori di umidità capacitivi. Sensore del punto di rugiada Questi sensori determinano il punto di rugiada in cui l'umidità si condensa nell'aria. Possono funzionare in diversi modi, osservando il punto di condensazione o utilizzando la misurazione ottica su uno specchio raffreddato. Questi sensori sono molto costosi e sono progettati per applicazioni che richiedono la massima precisione nelle misurazioni dell'umidità.

-

99) Che cos'è un sensore capacitivo?

Il sensore di umidità capacitivo consiste in un materiale dielettrico igroscopico (polimero) inserito tra una coppia di elettrodi, formando un piccolo condensatore. La maggior parte dei sensori capacitivi utilizza come materiale dielettrico un polimero con una costante dielettrica tipica compresa tra 2 e 15. Il polimero utilizzato reagisce con le particelle di vapore acqueo e si trasforma in una sostanza dielettrica. Il polimero utilizzato reagisce con le particelle di vapore acqueo presenti nell'ambiente e l'elettronica di valutazione genera un valore di umidità.

-

100) Come funziona un sensore di umidità capacitivo?

Per definizione, l'umidità relativa è anche una funzione della temperatura ambiente e della pressione del vapore acqueo. Esiste quindi una relazione tra l'umidità relativa, la quantità di umidità presente nel sensore e la capacità del sensore. Questa relazione è alla base del funzionamento di un misuratore di umidità capacitivo.

-

101) Quali sono i vantaggi dei sensori di umidità a polimeri?

I sensori di umidità a polimeri offrono numerosi vantaggi che li rendono una scelta privilegiata per molte applicazioni. Uno dei maggiori vantaggi è l'elevata sensibilità, che consente di effettuare misurazioni precise dell'umidità. Inoltre, questi tipi di sensori sono caratterizzati da un tempo di risposta rapido, in modo da poter reagire velocemente ai cambiamenti dell'ambiente. Un altro vantaggio è l'ampio intervallo di misurazione in cui questi sensori possono operare, da 0 a 100% di umidità relativa. Anche la lunga durata è una caratteristica importante, soprattutto quando i sensori vengono utilizzati in ambienti temperati. Inoltre, i sensori di umidità polimerici sono più economici rispetto ai sensori di punto di rugiada, il che li rende interessanti per un'ampia gamma di applicazioni. Un altro vantaggio è la loro elevata stabilità, che garantisce prestazioni affidabili per lunghi periodi di tempo.

-

102) Quali sono gli svantaggi dei sensori di umidità a polimeri?

Nonostante i numerosi vantaggi, i sensori polimerici presentano anche alcuni svantaggi che devono essere presi in considerazione al momento della scelta e dell'utilizzo. Uno dei principali svantaggi è la loro sensibilità ai fattori ambientali, come le fluttuazioni di temperatura e le influenze chimiche. Questi fattori possono influenzare l'accuratezza e la durata del sensore. Un altro problema è la possibile deriva causata dall'invecchiamento del polimero, che si traduce in una diminuzione dell'accuratezza nel tempo, rendendo necessaria una calibrazione regolare. Inoltre, i sensori di umidità a polimeri sono suscettibili di contaminazione da parte di polvere, sporcizia o vapori chimici, che possono ridurne le prestazioni. In ambienti estremi, come un'umidità molto alta o molto bassa, anche l'affidabilità del sensore può diminuire. Il tempo di risposta può essere più lungo in determinate condizioni, come ad esempio in ambienti molto umidi o contaminati. Anche la dipendenza dalla temperatura dei sensori può influenzare i risultati di misura, rendendo necessarie ulteriori misure di compensazione.

-

103) Come posso proteggere il sensore di umidità polimerico?

Speciali rivestimenti in polimeri o vernici offrono un modo efficace per proteggere i sensori di umidità polimerici. Un sottile strato protettivo può impedire la penetrazione di umidità, gas e particelle senza compromettere la funzionalità del sensore. Questi rivestimenti sono spesso idrofobici e chimicamente resistenti, consentendo di respingere una varietà di contaminanti e quindi di proteggere il sensore in ambienti difficili. Oltre ai rivestimenti, i filtri e le membrane rappresentano un'importante misura di protezione. Le membrane microporose possono tenere lontano polvere e sporcizia, pur garantendo un'adeguata permeabilità all'aria. I filtri speciali, come quelli in PTFE, sono chimicamente resistenti e consentono il passaggio dell'aria, ma proteggono il sensore dalle particelle nocive. Questi metodi di protezione, combinati con la scelta di un involucro adatto o con una manutenzione regolare, assicurano che le prestazioni del sensore rimangano stabili per un lungo periodo di tempo, anche in ambienti con alti livelli di gas, polvere o sporcizia.

-

104) Quali condizioni ambientali possono influire sulle prestazioni?

Le prestazioni di un sensore di umidità polimerico possono essere influenzate da diverse condizioni ambientali. Le fluttuazioni di temperatura influenzano la sensibilità e l'accuratezza del sensore, poiché dipendono dalla temperatura e possono richiedere una compensazione aggiuntiva. I contaminanti chimici, come gas o vapori corrosivi, possono attaccare i materiali e degradare le prestazioni di misura. La presenza di polvere e sporcizia sul gruppo del sensore riduce la reattività e rende le letture imprecise. L'umidità molto elevata o le condizioni di condensazione possono saturare la superficie e causare malfunzionamenti o rallentamenti dei tempi di risposta. Anche la contaminazione da parte di sostanze organiche o inorganiche, come oli o residui chimici, può alterare le proprietà del sensore e causare una deriva delle misure. Infine, l'invecchiamento del polimero durante l'uso a lungo termine in ambienti difficili può ridurre gradualmente l'accuratezza.

-

105) Posso sostituire un sensore polimerico?

I sensori polimerici possono essere sostituiti, ma è necessario osservare i seguenti punti: Assicurarsi che il sensore sostitutivo sia compatibile con l'hardware o l'elettronica esistente. Dopo la sostituzione, è importante calibrare il nuovo sensore per garantire misure accurate e ridurre al minimo le deviazioni. La calibrazione garantisce che il sensore fornisca valori corretti. La sostituzione deve essere effettuata in condizioni di pulizia e con attenzione per evitare contaminazioni o danni, evitando il più possibile il contatto diretto con gli elementi sensibili.

-

106) Quale sensore polimerico è più adatto per quale applicazione?

Sensore industriale di umidità ad alta temperatura HygroMer HT-1: Il sensore HT-1 è la versione migliorata del suo predecessore, il sensore industriale di umidità termica IN-1. Può resistere a temperature più elevate, fino a 190°C (IN-1 170°C), a un punto di rugiada fino a 90°Cdp e ha una resistenza chimica molto elevata. Sensore di umidità per Meteo & Outdoor HygroMer HM1-SK: L'HM1-SK è il primo sensore di Rotronic a utilizzare uno strato di protezione aggiuntivo di vernice e una nuova tecnologia di connessione per applicazioni con umidità elevata temporanea e maggiore resistenza a sale, fungicidi, erbicidi e pesticidi. Sensore di umidità per sterilizzazione chimica HygroMer HH1-SK: Il sensore HH1-SK è stato sviluppato per applicazioni con perossido di idrogeno. Grazie al suo design unico, il sensore presenta un'elevata resistenza rispetto ai sensori convenzionali che entrano in contatto con il perossido di idrogeno. Sensore di umidità dell'attività dell'acqua HygroMer WA-1: Questo sensore è stato sviluppato per misurare con precisione l'attività dell'acqua e, grazie al suo design speciale, richiede uno spazio molto ridotto rispetto ad altri sensori.

-

107) Come funzionano i sensori in meteorologia?

I sensori meteorologici analogici sono più semplici e meno costosi, ma sono più adatti per applicazioni di base e richiedono unità di conversione aggiuntive per l'elaborazione digitale. I sensori meteorologici digitali offrono maggiore precisione e stabilità e sono più facili da integrare nei sistemi digitali, rendendoli adatti ad applicazioni più impegnative nelle moderne stazioni meteorologiche e nei dispositivi IoT.

-

108) Quali tipi di sensori vengono utilizzati in meteorologia?

Per le applicazioni meteorologiche, i sensori di umidità capacitivi e gli igrometri del punto di rugiada sono i più utilizzati grazie alla loro precisione e affidabilità. I sensori di umidità sono spesso utilizzati in combinazione con i sensori di temperatura nelle stazioni meteorologiche automatiche per fornire dati accurati.

-

109) Quali parametri possono essere misurati con i sensori in meteorologia?

In meteorologia, l'umidità, la temperatura e la temperatura di bulbo umido sono variabili misurate fondamentali. Ci aiutano a capire il comportamento dell'atmosfera e a fare previsioni. In particolare, la temperatura al bulbo umido, insieme all'umidità, fornisce informazioni preziose sull'evaporazione e sulla probabilità di precipitazioni, mentre la temperatura è alla base di molti altri fenomeni meteorologici.

-

110) Quali requisiti devono soddisfare i sensori in meteorologia per fornire risultati di misura accurati?

Le linee guida dell'OMM riguardano anche metodi di misurazione specifici, quali: Temperatura di bulbo umido: viene misurata in condizioni standardizzate per garantire dati coerenti, fondamentali per le previsioni meteorologiche e gli avvisi sanitari (ad esempio in caso di temperature estreme). Umidità relativa: la misurazione dell'umidità nell'aria viene effettuata secondo procedure standardizzate che garantiscono la comparabilità dei valori a livello mondiale.

-

111) Come vengono analizzati e interpretati i dati raccolti dai sensori in meteorologia?

I dati meteorologici provenienti dai sensori vengono prima raccolti e trasmessi tramite sistemi di comunicazione ai centri dati. Qui vengono controllati per verificarne la qualità, ripuliti e convertiti in un formato uniforme utilizzando processi automatici e manuali. I dati vengono poi integrati in modelli meteorologici numerici che utilizzano leggi fisiche per calcolare le previsioni. I meteorologi analizzano e confrontano i risultati dei modelli con le osservazioni attuali per convalidare e correggere le previsioni. Infine, i risultati interpretati vengono utilizzati per i bollettini meteo e le analisi climatiche.

-

112) Che ruolo hanno i sensori nelle previsioni meteorologiche e climatiche?

Le previsioni del tempo giornaliere si basano sulla misurazione precisa dei parametri meteorologici. La scienza delle previsioni meteorologiche numeriche mira a descrivere il ciclo giornaliero dell'acqua in numeri - l'umidità gioca un ruolo importante - e gli errori di dati si moltiplicheranno nei calcoli. I valori di umidità e temperatura influenzano i calcoli meteorologici, ad esempio attraverso l'equazione del bilancio del vapore acqueo: questa formula esprime l'influenza dell'umidità attraverso la pioggia e la condensazione, e viceversa. Dati errati o incompleti sull'umidità portano direttamente a previsioni imprecise su una serie di fenomeni meteorologici, tra cui l'altezza di condensazione delle nuvole, la posizione delle zone umide, gli strati di nebbia e le tempeste.

-

113) Quali sono i nuovi sviluppi e le nuove tecnologie nella produzione e nell'uso dei sensori in meteorologia?

L'ultima novità di Rotronic è la sonda HycoClip HC2A-S3A, protetta da un ulteriore rivestimento protettivo e dotata di una nuova tecnologia di connessione, particolarmente adatta all'uso in aree ad alta umidità e in applicazioni offshore. Grazie al rivestimento protettivo aggiuntivo, questa sonda è adatta anche per applicazioni in agricoltura con fungicidi, pesticidi ed erbicidi.

-

114) Quali sfide e problemi possono sorgere quando si utilizzano i sensori in meteorologia?

Qualsiasi apparecchiatura di monitoraggio meteorologico utilizzata in mare deve, per definizione, essere abbastanza robusta da resistere alle condizioni più difficili. Ciò include temperature estreme, venti tempestosi, neve, ghiaccio e nebbia salina. Allo stesso tempo, però, questi dispositivi devono essere abbastanza sensibili da rilevare lievi variazioni di temperatura o umidità, fornire misurazioni affidabili e costanti per lunghi periodi di tempo ed essere sufficientemente piccoli e leggeri da poter essere facilmente inseriti in una stazione meteorologica compatta.

-

115) Quali sono le principali applicazioni dei sensori dual-gas nella produzione di biogas?

I sensori a doppio gas sono ideali per monitorare i livelli di metano (CH4) e anidride carbonica (CO2) nei processi di produzione di biogas, tra cui la digestione anaerobica, il recupero dei gas di discarica e gli impianti di compostaggio. Garantiscono un recupero energetico efficiente, la conformità alle norme di sicurezza e il monitoraggio ambientale.

-

116) Perché è importante monitorare il metano e l'anidride carbonica nel biogas?

Il metano è il vettore energetico primario del biogas, mentre la CO2 ne diluisce il valore energetico. Il monitoraggio di questi gas aiuta a ottimizzare la produzione di energia, a ridurre le emissioni, a migliorare l'efficienza dei processi e a garantire la conformità alle normative ambientali e di sicurezza.

-

117) Come funziona la tecnologia a infrarossi non dispersivi (NDIR) in questi sensori?

La tecnologia NDIR misura le concentrazioni di gas rilevando l'assorbimento della luce infrarossa a lunghezze d'onda specifiche per ogni gas. Fornisce misure precise e in tempo reale per il metano e l'anidride carbonica, rendendola ideale per le applicazioni di biogas.

-

118) Quali intervalli sono in grado di rilevare i vostri sensori dual-gas per il metano e l'anidride carbonica?

I nostri sensori a doppio gas misurano il metano da 0 al 100% del volume con una risoluzione dello 0,01% per lo 0-5% di metano e dello 0,1% per il 5-100% del volume.

Le gamme di gas multiple consentono di rilevare con precisione il metano da 0 a 100% in volume, il propano da 0 a 2% in volume e l'anidride carbonica da 0 a 100% in volume con un unico sensore.

Questi sensori misurano l'anidride carbonica dallo 0 al 5% in volume con una risoluzione dello 0,01% e dello 0,1% per il 5-100% in volume. Il sensore misura anche le concentrazioni di metano da 0 a 100% in volume e di anidride carbonica da 0 a 100% in volume, offrendo flessibilità per le varie esigenze di monitoraggio del biogas.

-

119) I vostri sensori a doppio gas sono adatti ad ambienti difficili?

Sì, i nostri sensori sono progettati in modo robusto con certificazione industriale Ex d IIC e certificazione Mining M1. La certificazione SIL1 è disponibile per tutte le varianti. Sono dotati di una protezione avanzata dalla compatibilità elettromagnetica (EMC) e sono costruiti per resistere a condizioni difficili.

-

120) È possibile personalizzare le impostazioni del sensore per applicazioni specifiche?

Sì, i nostri sensori sono dotati di un'unità di configurazione Premier alimentata via USB che consente di personalizzare i parametri del sensore e di eseguire aggiornamenti del firmware, rendendoli adattabili a requisiti di monitoraggio specifici.

-

121) In che modo i sensori a doppio gas contribuiscono alla conformità ambientale?

Monitorando accuratamente le emissioni di metano e CO2, i sensori dual-gas aiutano gli operatori a rispettare gli standard normativi, a ridurre le emissioni di gas serra e a sostenere le pratiche energetiche sostenibili.

-

122) Questi sensori sono efficienti dal punto di vista energetico?

Sì, i nostri sensori a doppio gas sono progettati con un basso consumo energetico, che li rende adatti a dispositivi portatili e alimentati a batteria.

-

123) Questi sensori possono essere integrati nei sistemi di monitoraggio del biogas esistenti?

Assolutamente sì. I nostri sensori sono compatibili con un'ampia gamma di sistemi di monitoraggio, garantendo una perfetta integrazione nelle configurazioni esistenti.

-

124) Quali parametri sono necessari per misurare l'umidità?

Per misurare con precisione l'umidità relativa (RH), è essenziale misurare con precisione la temperatura e tenere conto della pressione dell'aria. L'umidità relativa dipende fortemente dalla temperatura, perché l'aria calda può trattenere più umidità di quella fredda; per questo motivo i sensori di umidità sono spesso combinati con quelli di temperatura. Inoltre, la pressione dell'aria influisce sulla capacità di umidità dell'aria: una pressione più elevata aumenta il limite di saturazione, mentre una bassa pressione lo diminuisce. Nelle applicazioni in cui la pressione varia (ad esempio ad alta quota), le misure di umidità devono essere corrette di conseguenza per garantire risultati accurati.

-

125) Perché misurare l'umidità?

I livelli di umidità influenzano i materiali di tutti i tipi, nonché la salute e il benessere delle persone. La misurazione dell'umidità è importante nei processi produttivi di tutta l'industria, nel confezionamento e nello stoccaggio dei prodotti; è fondamentale per garantire la qualità dei prodotti. Nelle industrie farmaceutiche e alimentari, altamente regolamentate, è un requisito fondamentale e deve essere pienamente documentato. Nei musei e nelle gallerie, l'umidità deve essere controllata per proteggere i manufatti. I rapporti meteorologici includono necessariamente la misurazione dell'umidità, della temperatura e di altri parametri. È di vitale importanza misurare la temperatura insieme all'umidità, perché una piccola variazione di temperatura ha un grande effetto.

-

126) Quali fattori possono influenzare l'accuratezza degli strumenti per l'umidità?

L'accuratezza dei misuratori di umidità dipende in larga misura dal luogo di installazione. L'ubicazione deve essere scelta in modo che non vi siano fonti di interferenza locali come radiatori, condizionatori d'aria, generatori di umidità o superfici d'acqua aperte nelle vicinanze, in quanto possono falsare le condizioni di temperatura e umidità. Anche la luce solare diretta o la scarsa ventilazione portano a risultati imprecisi. Un luogo neutro e rappresentativo con condizioni ambientali stabili è fondamentale per garantire misurazioni precise. L'accuratezza dei misuratori di umidità è influenzata da diversi fattori. Uno dei più importanti è la temperatura, poiché l'umidità relativa dipende dalla temperatura e le imprecisioni o le fluttuazioni nella misurazione della temperatura possono falsare i risultati. Anche l'invecchiamento dei sensori svolge un ruolo importante: Con il passare del tempo, la contaminazione, le influenze chimiche o l'affaticamento dei materiali possono influire sull'accuratezza. Anche le condizioni ambientali, come la condensa, la polvere o l'umidità estrema, possono disturbare il sensore o ridurne la precisione. Una calibrazione regolare è essenziale, poiché le regolazioni mancate portano a deviazioni dal valore effettivo dell'umidità. Le fluttuazioni della pressione dell'aria, ad esempio ad alta quota, influiscono sul calcolo dell'umidità relativa se non vengono prese in considerazione. Anche le interferenze elettroniche, come quelle elettromagnetiche o l'instabilità dell'alimentazione, possono falsare i risultati. Inoltre, il lento tempo di risposta del sensore ai cambiamenti delle condizioni può portare a letture imprecise o ritardate.

-

127) Quali caratteristiche deve avere un buon strumento per l'umidità?

Una buona sonda di umidità e temperatura è caratterizzata da elevata precisione, stabilità e affidabilità. Idealmente, offre un'accuratezza di umidità di ±1-2 % RH e un'accuratezza di temperatura di ±0,1 °C per garantire misure precise. Deve essere in grado di coprire un ampio intervallo di misurazione, ad esempio 0-100% RH per l'umidità e da -50°C a 100/200°C per la temperatura. Una lunga durata e una deriva minima, ad esempio < 1% RH all'anno, garantiscono letture stabili nel tempo. Un sensore di alta qualità risponde rapidamente alle fluttuazioni, con tempi di risposta brevi, inferiori a 15 secondi. È inoltre importante disporre di una compensazione termica integrata per ridurre al minimo gli errori causati dalle fluttuazioni di temperatura. La costruzione robusta con protezione contro la condensa, la polvere e le sostanze chimiche, o rivestimenti speciali, aumenta la durata. Il design compatto consente l'uso in spazi ristretti, mentre la facilità di calibrazione e il basso consumo energetico migliorano la manutenzione e l'efficienza. I sensori moderni offrono anche interfacce come Modbus RTU per una facile integrazione nei sistemi di controllo o monitoraggio. In generale, un buon sensore di umidità e temperatura deve offrire un rapporto prezzo-prestazioni ottimale e adattarsi ai requisiti specifici dell'applicazione.

-

128) Con quale frequenza devono essere calibrati gli strumenti per l'umidità?

La tecnologia dei sensori della generazione HC2A ha un'elevata stabilità a lungo termine e tutte le sonde vengono regolate prima della consegna in fabbrica. La stabilità a lungo termine è migliore dell'1% RH all'anno. A seconda dell'applicazione, si raccomanda di calibrare la sonda ogni 6-12 mesi. a 12 mesi. La calibrazione o la regolazione possono essere eseguite utilizzando il software HygroSoft o i dispositivi del sistema HC2(A). Dispositivi della generazione HC2(A) (misuratori portatili, trasmettitori, registratori di dati). A seconda dell'applicazione, si consiglia di ricalibrare dopo un anno di utilizzo. Offriamo un servizio di calibrazione e regolazione, ma potete anche farlo voi stessi in loco usando gli standard di umidità Rotronic SCS o i nostri generatori di umidità HG2-S.

-

129) Quali sono le caratteristiche distintive degli strumenti per l'umidità Rotronic?

Rotronic è uno dei principali produttori mondiali di sensori di umidità, con oltre 40 anni di esperienza nello sviluppo di strumenti di misura ad alta precisione. I sensori Rotronic offrono precisione, durata e affidabilità eccezionali, anche in condizioni estreme. Grazie a una tecnologia innovativa e a materiali di alta qualità, i sensori di umidità sono particolarmente resistenti alle variazioni di temperatura e umidità, nonché alle influenze chimiche. Questo li rende ideali per le applicazioni più esigenti in settori quali l'industria, la meteorologia e la farmaceutica. La continua ricerca e sviluppo e i rigorosi controlli di qualità garantiscono che i sensori Rotronic soddisfino sempre gli standard più elevati e offrano prestazioni durature.

-

130) Come funzionano gli strumenti di umidità?

I Rotronic HygroClips sono sonde di umidità e temperatura altamente precise, basate sul rilevamento capacitivo dell'umidità. Una pellicola igroscopica posta tra due elettrodi assorbe l'umidità dell'aria, modificando la capacità, che viene misurata e convertita in valori di umidità. Il sensore di temperatura integrato misura la temperatura dell'aria, necessaria per calcolare con precisione l'umidità relativa. I segnali digitali vengono elaborati e inoltrati ai sistemi tramite interfacce come Modbus o I²C. L'HC2-A-S si distingue per l'elevata precisione, la resistenza a condizioni estreme e la lunga durata, che lo rendono ideale per le applicazioni più esigenti nell'industria e nella ricerca.

-

131) Come si sceglie il giusto strumento per l'umidità?

Rotronic ha creato diversi documenti di aiuto per trovare il prodotto giusto per la vostra applicazione. Sono disponibili i seguenti documenti: La sonda di umidità giusta per la vostra applicazione Sonda di umidità giusta Applicazioni industriali Scegliere il trasmettitore di umidità

-

132) Che cos'è la GxP e perché il monitoraggio ambientale è fondamentale in questi ambienti?

GxP è l'acronimo di “Good Practice”, linee guida e regolamenti che si applicano a vari settori come la produzione (GMP), il laboratorio (GLP) e gli ambienti clinici (GCP). Il monitoraggio ambientale è fondamentale in questi ambienti per garantire la sicurezza, l'integrità e l'efficacia dei prodotti. Aiuta a prevenire la contaminazione, a garantire una qualità costante e a mantenere la conformità agli standard normativi.

-

133) Cosa può succedere se il monitoraggio ambientale non viene implementato in un ambiente regolamentato dalle GxP?

La mancata attuazione del monitoraggio ambientale può portare a: Contaminazione: I prodotti possono essere contaminati da microbi, sostanze chimiche o altri fattori ambientali, con potenziali danni per i pazienti o i consumatori. Richiamo dei prodotti: I prodotti contaminati o compromessi potrebbero dover essere ritirati, con conseguenti perdite finanziarie e danni alla reputazione. Azioni normative: La non conformità può comportare avvertimenti, multe o addirittura la chiusura della struttura da parte di autorità di regolamentazione come la FDA. Rischi per la sicurezza dei pazienti: Controlli ambientali inadeguati possono compromettere la sicurezza dei pazienti, con gravi conseguenze per la salute.

-

134) Ci sono casi reali in cui la mancanza di monitoraggio ambientale ha portato a problemi significativi?

COVID-19 Problemi di conservazione dei vaccini (2020-2021) Il caso: Durante il lancio globale dei vaccini COVID-19, il controllo della temperatura è diventato un problema critico, in particolare per i vaccini a mRNA come quelli di Pfizer-BioNTech e Moderna, che richiedono condizioni di conservazione ultra-fredde. Sono stati segnalati diversi incidenti in cui le temperature di conservazione non corrette hanno fatto sì che le dosi di vaccino fossero considerate inutilizzabili. In un caso, in Wisconsin, centinaia di dosi di vaccino Moderna hanno dovuto essere scartate dopo essere state “conservate” a temperature troppo elevate. Impatto: Perdita di preziose dosi di vaccino in un periodo critico, ritardi nella distribuzione del vaccino e aumento dei costi. Link Mancanze nello stoccaggio e nel trasporto dell'insulina (incidenti multipli) Caso: l'insulina, un farmaco sensibile alla temperatura, è stata coinvolta in diversi incidenti in cui le condizioni di stoccaggio o di trasporto improprie ne hanno causato il degrado. Ad esempio, uno studio ha rilevato che fino al 93% delle consegne di insulina ha subito escursioni termiche, con alcuni casi che hanno compromesso l'efficacia. Impatto: Compromissione dell'efficacia dell'insulina, potenziali danni ai pazienti che si affidano al farmaco, ritiro del prodotto e significative perdite finanziarie. Link Fallimenti del controllo dell'umidità nella produzione farmaceutica (2018) Il caso: Un'importante azienda farmaceutica ha dovuto affrontare sfide significative a causa di problemi di controllo dell'umidità nel proprio impianto di produzione. Nel 2018, la FDA ha emesso un avviso a un'azienda farmaceutica dopo aver riscontrato che gli elevati livelli di umidità nell'area di produzione hanno portato alla degradazione di un ingrediente farmaceutico attivo (API) in uno dei suoi farmaci. Questo problema ha provocato la contaminazione dei lotti e un successivo richiamo del prodotto. Impatto: Richiami di prodotti, perdite finanziarie, controlli normativi e rischi potenziali per la sicurezza dei pazienti dovuti alla compromissione della qualità dei farmaci. Link Questi casi evidenziano l'importanza critica di mantenere un adeguato controllo della temperatura e dell'umidità negli ambienti in cui vengono manipolati, conservati o prodotti prodotti farmaceutici sensibili.

-

135) Come possono le aziende prevenire questi problemi?

Le aziende possono prevenire questi problemi Implementando sistemi di monitoraggio robusti: Monitorare regolarmente le condizioni ambientali, come temperatura, umidità e livelli di particolato, in tutti gli ambienti regolamentati dalle GxP. Controlli di conformità: Audit e ispezioni regolari per garantire la conformità alle normative GxP. Formazione del personale: Assicurarsi che tutto il personale sia formato sull'importanza del monitoraggio ambientale e su come mantenerlo. Azioni correttive immediate: Sviluppare e applicare un protocollo per azioni correttive immediate se il monitoraggio ambientale rileva una deviazione dalle condizioni accettabili.

-

136) Quali sono le conseguenze a lungo termine di un mancato monitoraggio ambientale? Le conseguenze a lungo termine includono:

Sanzioni normative: Il perdurare della non conformità può portare a gravi sanzioni, tra cui la chiusura della struttura e la revoca delle licenze. Perdita di fiducia: I ripetuti fallimenti possono erodere la fiducia degli enti regolatori, dei consumatori e dei pazienti. Perdite finanziarie: Richiami, spese legali e perdita di attività possono comportare danni finanziari significativi.

-

137) Quali sono le aspettative normative in materia di monitoraggio ambientale negli ambienti GxP?

Gli enti normativi come FDA, EMA e OMS hanno linee guida rigorose sul monitoraggio ambientale in ambienti regolamentati GxP. Queste linee guida in genere richiedono: Monitoraggio continuo: Per gli ambienti critici, è previsto un monitoraggio continuo per garantire che qualsiasi deviazione venga immediatamente rilevata e corretta. Procedure documentate: Tutte le attività di monitoraggio devono essere documentate e prontamente disponibili per l'ispezione. Calibrazione e manutenzione regolari: Le apparecchiature di monitoraggio devono essere regolarmente calibrate e sottoposte a manutenzione per garantire l'accuratezza.

-

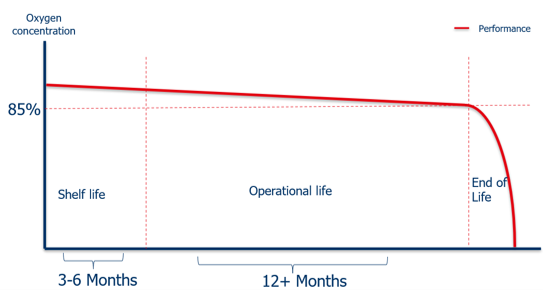

138) A cosa servono i sensori al platino a infrarossi Dynament?

I sensori al platino a infrarossi Dynament sono utilizzati per il rilevamento dei gas refrigeranti per garantire un funzionamento sicuro ed efficiente in vari settori, tra cui i sistemi HVAC/R, i magazzini refrigerati e la refrigerazione industriale.

-

139) Cosa rende affidabili i sensori al platino a infrarossi Dynament?