Quali sono le principali emissioni delle caldaie industriali e degli inceneritori che devono essere controllate?

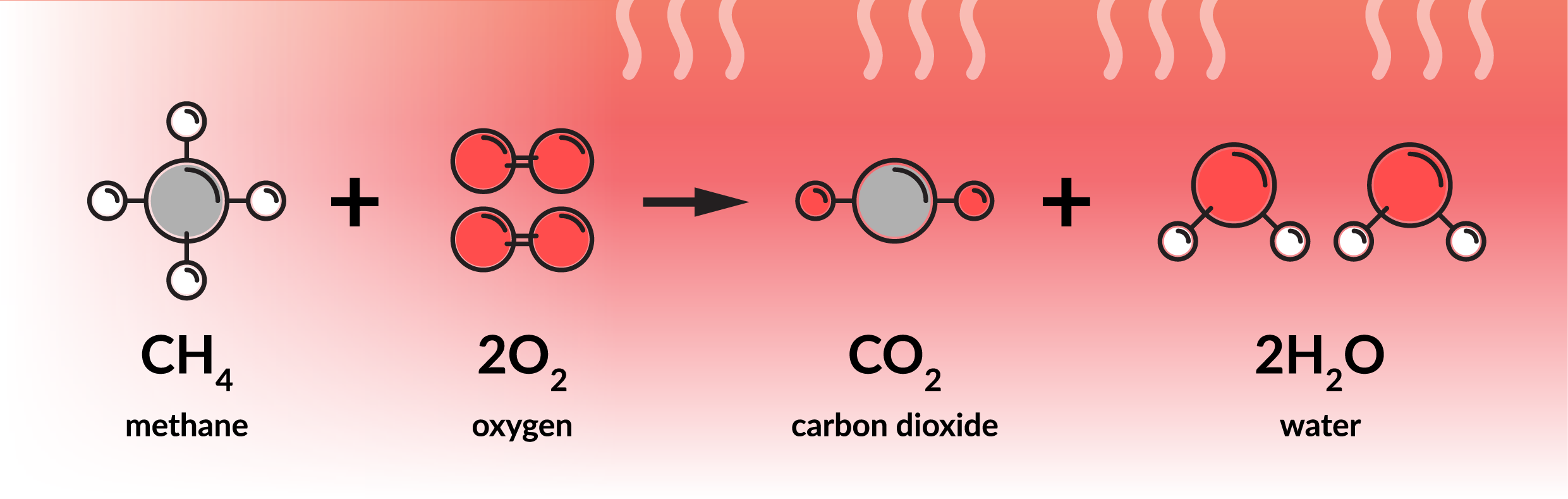

In termini profani, la "combustione" implica la combustione di carburante per generare calore. In termini chimici, la combustione è una reazione esotermica di ossidazione degli idrocarburi. Durante il processo, l'ossigeno dell'aria reagisce con l'idrogeno del combustibile. Come mostra il diagramma qui sotto, una combustione perfetta produrrebbe energia termica, CO2, e H2O come sottoprodotti.

Tuttavia, controllare le proporzioni di ossigeno e carburante in condizioni industriali è complesso e una combustione inefficiente produce alcuni inquinanti molto indesiderati:

NOx - Ossidi di azoto

L'ossido nitrico (NO) e il biossido di azoto (NO2) sono due degli inquinanti più comuni nell'aria. Sono preoccupanti perché aiutano a causare lo smog e contribuiscono alle piogge acide.

Sono generati nel processo di combustione in quanto le alte temperature coinvolte causano la combinazione delle molecole di N2 e O2 Controllare correttamente i livelli di ossigeno nell'aria di alimentazione della caldaia o dell'inceneritore aiuta a minimizzare questi composti.

CO - Monossido di carbonio

Il monossido di carbonio è il risultato di una combustione incompleta - questo è il caso in cui non tutta l'energia viene rilasciata dal combustibile a causa della mancanza di ossigeno. Invece di unire gli atomi di carbonio con due atomi di ossigeno per formare CO2, si crea CO.

Il CO è un gas altamente velenoso che contribuisce anche al cambiamento climatico.

Particelle (alias fuliggine)

La fuliggine è semplicemente particelle solide microscopiche che si generano come parte di una combustione incompleta in combinazione con la contaminazione da polvere o altri elementi nel processo.

Oltre ad accumularsi come un rivestimento nero sui lati degli edifici, queste particelle contribuiscono alle malattie respiratorie.

Nota: Poiché la produzione di CO2 è lo scopo del processo di combustione perfetta, non lo abbiamo elencato qui come inquinante. Il controllo dei livelli di emissioni di CO2 è molto importante, ma non rientra nello scopo di questo post.

Quali regolamenti globali controllano la combustione?

La maggior parte delle regioni ha i propri regolamenti per le emissioni. I dettagli variano a seconda dei tipi di industrie che sono prominenti nel paese, quanto è sviluppata la nazione, e se sono parte di un gruppo economico più ampio che applica regolamenti generali.

Alcuni esempi sono:

- Standard di qualità dell'aria dell'Agenzia Europea dell'Ambiente

- Pianificazione e standard di qualità dell'aria dell'Agenzia di protezione ambientale degli Stati Uniti

- Il canadese Panoramica dei regolamenti multisettoriali sugli inquinanti atmosferici

- L'Organizzazione Mondiale della Sanità ha pubblicato Linee guida sulla qualità dell'aria nel 2005.

Un tema comune a tutti questi regolamenti è la riduzione dei livelli di NOx, CO e particolati inquinanti prodotti dalla combustione negli inceneritori e nelle caldaie.

Come aiuta il monitoraggio dei livelli di ossigeno durante la combustione?

Ci sono molte possibili ragioni per una combustione imperfetta:

- Rapporto aria-combustibile sbagliato

- Prestazioni scadenti del bruciatore

- Variazione delle condizioni operative

- Condizioni ambientali variabili

- L'usura del bruciatore

Il modo migliore per garantire l'efficienza della combustione e diminuire le perdite di calore al camino è quello di mantenere l'eccesso d'aria al minimo. Il monitoraggio dell'ossigeno nel gas di scarico è il modo più efficiente per determinare i livelli di eccesso d'aria.

Esempi di livelli di aria in eccesso

A seconda del carburante, sono necessari i seguenti livelli di eccesso d'aria:

- Gas naturale: minimo 10% di aria in eccesso

- No. 2 Olio: minimo 12% di aria in eccesso

- No. 6 Olio: minimo 15% di eccesso d'aria

La quantità di aria in eccesso dipende dal combustibile utilizzato e spesso dalle condizioni e dall'età del bruciatore.

L'installazione di un analizzatore di controllo della combustione dedicato permette agli utenti di monitorare e mettere a punto i livelli di aria in eccesso durante il processo di combustione.

Quali applicazioni beneficiano degli analizzatori di controllo della combustione?

Alcune applicazioni tipiche includono, ma non sono limitate a:

- Generazione di energia utilizzando caldaie a vapore

- Crackers termici nel petrolchimico

- Produzione di vetro e acciaio

- Inceneritori per rifiuti medici, chimici e clinici

- Crematoria

Cosa cercare in un analizzatore di combustione?

Il processo di combustione è altamente aggressivo, e qualsiasi analizzatore deve resistere alle alte temperature e alle atmosfere corrosive.

In genere, gli analizzatori di controllo della combustione sono installati in situ - con l'elemento sensibile posto direttamente nel flusso delle emissioni nel camino. Anche se il campionamento estrattivo è possibile nell'applicazione, i risultati sono più lenti perché il gas campione viene raffreddato e filtrato prima di raggiungere l'analizzatore.

I sensori di ossigeno all'ossido di zirconio sono ideali per il monitoraggio dei gas di scarico per l'aria in eccesso. Possono far fronte alle alte temperature dell'applicazione, sono resistenti alla contaminazione e hanno una lunga durata del sensore.

Cosa offre PST per l'analisi del controllo della combustione?

Sensori di gas avanzati come il Trasmettitore di ossigeno XZR200 della PST, possono eliminare gli elementi di inefficienza dal sistema della caldaia misurando il livello di ossigeno nei gas di scarico e restituendo i dati al controller della caldaia. Questo permette il monitoraggio in situ dell'efficienza della caldaia a combustione e la regolazione dei rapporti di ingresso del combustibile e del flusso d'aria per ottimizzare la combustione in tempo reale.

Il sensore di gas utilizza un elemento di rilevamento diossido di zirconio in grado di resistere facilmente alle temperature estreme dei camini delle caldaie fino a una temperatura operativa massima di 400°C (752°F). Può essere configurato su tre campi di misura in uscita distinti che possono essere comunicati tramite uscite 4-20mA, 0-10Vdc e RS232 attraverso un sistema a circuito chiuso. Questo sensore di ossigeno gassoso non esauribile offre tranquillità agli operatori delle caldaie con una durata di vita fino a 10 anni.

Hai una domanda sui livelli di ossigeno nel tuo processo di combustione? Contatta il nostro team di supporto per assistenza.

Want to see more information like this?

Sign up to one of our Industry newsletters and you’ll receive our most-recent related news and insights all directly to your inbox!

Sign Up