Quelles sont les principales émissions des chaudières et incinérateurs industriels qui doivent être contrôlées ?

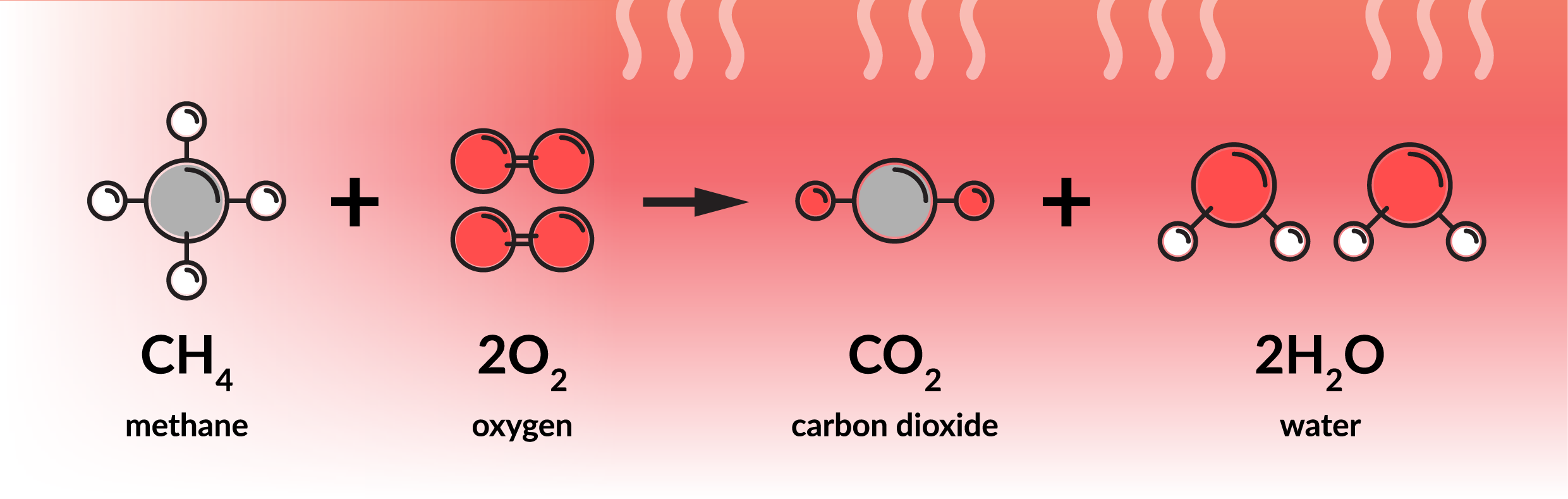

En termes simples, la " combustion " consiste à brûler du combustible pour produire de la chaleur. En termes chimiques, la combustion est une réaction exothermique d'oxydation des hydrocarbures. Au cours de ce processus, l'oxygène de l'air réagit avec l'hydrogène du carburant. Comme le montre le schéma ci-dessous, une combustion parfaite produirait de l'énergie thermique, du CO2 et du H2O comme sous-produits.

Cependant, le contrôle des proportions d'oxygène et de combustible dans des conditions industrielles est complexe et une combustion inefficace produit des polluants très indésirables :

NOx - Oxydes d'azote

L'oxyde nitrique (NO) et le dioxyde d'azote (NO2) sont deux des polluants les plus courants dans l'air. Ils sont préoccupants car ils contribuent à la formation du smog et aux pluies acides.

Ils sont générés dans le processus de combustion car les hautes températures impliquées provoquent la combinaison des molécules de N2 et d'O2. Un contrôle correct des niveaux d'oxygène dans l'alimentation en air de la chaudière ou de l'incinérateur permet de minimiser ces composés.

CO - Monoxyde de carbone

Le monoxyde de carbone est le résultat d'une combustion incomplète - c'est-à-dire que toute l'énergie n'est pas libérée du combustible en raison du manque d'oxygène. Au lieu que les atomes de carbone se joignent à deux atomes d'oxygène pour former du CO2, du CO est créé à la place.

Le CO est un gaz très toxique qui contribue également au changement climatique.

Particules (alias suie)

La suie est simplement des particules solides microscopiques qui sont générées dans le cadre d'une combustion incomplète en combinaison avec une contamination par la poussière ou d'autres éléments dans le processus.

En plus de s'accumuler comme une couche noire sur les côtés des bâtiments, ces particules contribuent aux maladies respiratoires.

Note:Puisque la production de CO2 est le but du processus de combustion parfaite, nous ne l'avons pas répertorié ici comme un polluant. Le contrôle des niveaux d'émissions de CO2 est très important, mais n'entre pas dans le cadre de ce post.

Quelles sont les réglementations mondiales qui contrôlent la combustion ?

La plupart des régions ont leurs propres réglementations en matière d'émissions. Les détails varient en fonction des types d'industries qui occupent une place importante dans le pays, du degré de développement de la nation et de son appartenance à un groupe économique plus large qui applique des réglementations générales.

Certains exemples sont :

- Normes de qualité de l'air de l'Agence européenne pour l'environnement

- La planification et les normes de qualité de l'air de l'Agence de protection de l'environnement des États-Unis

- Le Canada a publié Visualisation du Règlement sur les polluants atmosphériques multisectoriels

- L'Organisation mondiale de la santé a publié Des directives sur la qualité de l'air en 2005.

Un thème commun à toutes ces réglementations est la réduction des niveaux de NOx, de CO et de polluants particulaires produits par la combustion dans les incinérateurs et les chaudières.

Comment la surveillance des niveaux d'oxygène pendant la combustion est-elle utile ?

Il y a beaucoup de raisons possibles pour une combustion imparfaite :

- Mauvais rapport air/carburant

- Mauvaises performances du brûleur

- Variation des conditions de fonctionnement

- Variation des conditions ambiantes

- L'usure du brûleur

Le meilleur moyen d'assurer l'efficacité de la combustion tout en diminuant les pertes thermiques à la cheminée est de limiter au maximum l'excès d'air. La surveillance de l'oxygène dans les gaz d'échappement est le moyen le plus efficace de déterminer les niveaux d'excès d'air.

Exemples de niveaux d'excès d'air

Selon le carburant, les niveaux d'excès d'air suivants sont requis :

- Gaz naturel : minimum 10% d'excès d'air

- Mazout n°2 : minimum 12% d'excès d'air

- Pétrole n°6 : minimum 15% de l'Excès d'air

La quantité d'air excédentaire dépend du combustible utilisé et souvent de l'état et de l'âge du brûleur.

L'installation d'un analyseur de contrôle de combustion dédié permet aux utilisateurs de surveiller et d'affiner les niveaux d'excès d'air tout au long du processus de combustion.

Quelles applications bénéficient des analyseurs de contrôle de la combustion ?

Certaines applications typiques incluent, mais ne sont pas limitées à :

- Production d'électricité à l'aide de chaudières à vapeur

- Craqueurs thermiques dans la pétrochimie

- Fabrication de verre et d'acier

- Incinérateurs de déchets médicaux, chimiques et cliniques

- Crématoria

Que faut-il rechercher dans un analyseur de combustion ?

Le processus de combustion est très agressif, et tout analyseur doit résister à des températures élevées et à des atmosphères corrosives.

Dans l'idéal, les analyseurs de contrôle de la combustion sont installés in-situ - avec l'élément de détection placé directement dans le flux d'émissions de la cheminée. Bien que l'échantillonnage extractif soit possible dans cette application, les résultats sont plus lents car le gaz d'échantillonnage est refroidi et filtré avant d'atteindre l'analyseur.

Les sondes à oxygène en oxyde de zirconium sont idéales pour surveiller l'excès d'air dans les gaz d'échappement. Ils peuvent faire face aux températures élevées de l'application, sont résistants à la contamination et ont une longue durée de vie du capteur.

Que propose le PST pour l'analyse du contrôle de la combustion ?

Des capteurs de gaz avancés comme le transmetteur d'oxygène XZR200 de PST, peuvent éliminer les éléments d'inefficacité de votre système de chaudière en mesurant le niveau d'oxygène dans les gaz de combustion et en renvoyant les données au contrôleur de la chaudière. Cela permet de surveiller in situ l'efficacité de la chaudière de combustion et de réguler les ratios d'entrée de flux de combustible et d'air pour optimiser la combustion en temps réel.

Le capteur de gaz utilise un élément de détection en dioxyde de zirconium qui peut facilement résister aux températures extrêmes des conduits de chaudière jusqu'à une température de fonctionnement maximale de 400°C (752°F). Il peut être configuré selon trois plages de mesure de sortie distinctes qui peuvent être communiquées via des sorties 4-20mA, 0-10Vdc et RS232 dans un système en boucle fermée. Ce capteur d'oxygène gazeux non appauvrissant assure la tranquillité d'esprit des opérateurs de chaudière avec une durée de vie allant jusqu'à 10 ans.

Vous avez une question sur les niveaux d'oxygène dans votre processus de combustion ? Contactez notre équipe d'assistance pour obtenir de l'aide.

Vous voulez voir plus d'informations comme celle-ci ?

Inscrivez-vous à l'une de nos lettres d'information sur l'industrie et vous recevrez directement dans votre boîte aux lettres électronique nos dernières informations et réflexions sur le sujet !

S'inscrire