Neste artigo, você aprenderá como obter o máximo de vida útil de um sensor de oxigênio em 5 etapas muito fáceis.

- Etapa 1: Verifique se os componentes eletrônicos do sensor e da interface estão configurados corretamente

- Etapa 2: Avalie o ambiente em que o sensor será usado

- Etapa 3: Evite usar o sensor com silicones

- Etapa 4: Proteção contra gases e produtos químicos que podem danificar o sensor

- Etapa 5: Evite atmosferas redutoras, poeira fina e vibrações

Etapa 1: Verifique se os componentes eletrônicos do sensor e da interface estão configurados corretamente

Verificações de comissionamento

- Verifique se a unidade do sensor de oxigênio está montada com segurança e vedada corretamente, se for o caso

- Se instalado, verifique se os defletores estão instalados na posição correta

- Verifique se o sensor de oxigênio e a fiação não estão danificados

- Verifique se os cabos estão livres de tensão e não estão torcidos

- Verifique se o sensor de oxigênio está conectado corretamente, com todas as suas entradas e saídas completas. Se for o caso, todos os terminais de parafuso estão devidamente apertados.

- Teste a fonte de alimentação para garantir que ela esteja fornecendo a tensão correta antes de conectar a fiação ao dispositivo.

- A falha em testar a adequação da fonte de alimentação ANTES da primeira ligação pode resultar em danos irreversíveis ao produto.

Para obter mais informações sobre a configuração do sensor, consulte a seção

Princípio de operação e guia de construção de sensores de zircônia.

Etapa 2: Avalie o ambiente em que o sensor será usado

A aplicação na qual o sensor de oxigênio de dióxido de zircônio está operando influencia a vida útil do sensor de oxigênio.Operação à prova de falhas e assimetria do sensor

Um dos principais benefícios da célula dinâmica e ativa empregada no sensor de oxigênio é que ela é inerentemente à prova de falhas. O ciclo e a medição contínuos da tensão de Nernst gerada são efetivamente o batimento cardíaco do sensor; se isso parar, algo fatal terá ocorrido na célula. Isso pode ser detectado muito rapidamente pelos componentes eletrônicos da interface.Operação em ambientes úmidos agressivos - o que causa a falha de um sensor de oxigênio?

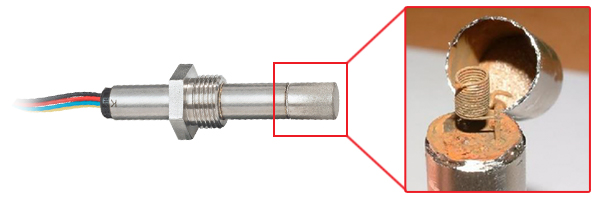

A não observância dessas regras afetará seriamente a vida útil de um sensor de oxigênio e resultará na formação de condensação no aquecedor e no elemento sensor. Quando o sensor for alimentado novamente, a condensação evaporará, deixando para trás sais corrosivos que destroem rapidamente o aquecedor e o elemento sensor, conforme ilustrado. Observe como a estrutura metálica externa do sensor parece completamente normal.

Proteção contra umidade excessiva

Em ambientes onde há probabilidade de umidade excessiva ou queda de gotículas de água, o sensor deve ser protegido contra a água que atinge ou cai diretamente sobre a tampa do sensor muito quente, pois isso pode causar choques de temperatura enormes na célula e no aquecedor. Os métodos mais comuns incluem um capuz sobre a tampa do sensor ou a montagem do sensor em um cilindro de diâmetro maior.No mínimo, a tampa do sensor deve ser inclinada para baixo na aplicação, pois isso desviará a umidade que cair e evitará que a tampa do sensor se encha de água.

Etapa 3: Evite usar o sensor com silicones

Os sensores de oxigênio de dióxido de zircônio são danificados pela presença de silicone no gás de medição. Os vapores (compostos de silicone orgânico) de borrachas e selantes RTV são os principais culpados e são amplamente utilizados em muitas aplicações. Esses materiais geralmente são feitos de silicones mais baratos, que, quando aquecidos, ainda liberam vapores de silicone na atmosfera circundante. Quando esses vapores atingem o sensor, a parte orgânica do composto é queimada nas partes quentes do sensor, deixando para trás um dióxido de silício (SiO2) muito bem dividido. Se forem usadas borrachas RTV, recomendamos o uso de materiais de alta qualidade e bem curados. Orientações podem ser fornecidas mediante solicitação.

Etapa 4: Proteção contra gases e produtos químicos que podem danificar o sensor

Gases combustíveis

Pequenas quantidades de gases combustíveis serão queimadas nas superfícies quentes do eletrodo de Pt ou nos filtros de AI2O3 do sensor. Em geral, a combustão será estequiométrica, desde que haja oxigênio suficiente disponível; o sensor medirá a pressão residual de oxigênio, o que leva a um erro de medição. O sensor não é recomendado para uso em aplicações em que há grandes quantidades de gases combustíveis presentes e uma medição precisa de O2 é necessária, pois esses gases afetarão drasticamente a vida útil de um sensor de oxigênio. Gases pesquisados:- H2 (hidrogênio) até 2%; combustão estequiométrica

- CO (monóxido de carbono) até 2%; combustão estequiométrica

- CH4 (metano) até 2,5%; combustão estequiométrica

- NH3 (amônia) até 1500 ppm; combustão estequiométrica

| Hidrogênio | até 2% | combustão estequiométrica |

| Monóxido de carbono | até 2% | combustão estequiométrica |

| Metano | até 2,5% | combustão estequiométrica |

| Amônia | até 1500 ppm | combustão estequiométrica |

Metais pesados

Vapores de metais como:- Zn (Zinc)

- Cd (Cadmium)

- Pb (Lead)

- Bi (Bismuth)

Compostos de halogênio e enxofre

Pequenas quantidades (< 100ppm) de halogênios e/ou compostos de enxofre não afetam o desempenho do sensor de oxigênio. Quantidades maiores desses gases causarão, com o tempo, problemas de leitura ou, especialmente em ambientes com condensação, corrosão das peças do sensor e afetarão a vida útil de um sensor de oxigênio. Gases pesquisados:- Halogens, F2 (Fluorine), Cl2 (Chlorine)

- HCL (Hydrogen Chloride), HF (Hydrogen Fluoride)

- SO2 (Sulphur Dioxide)

- H2S (Hydrogen Sulphide)

- Freon gases

- CS2 (Carbon Disulfide)

Passo 5: Evite atmosferas redutoras, poeira fina e vibrações

Reduzindo Atmosferas

A exposição prolongada a atmosferas redutoras pode, com o tempo, prejudicar o efeito catalítico dos eletrodos de Pt e deve ser evitada. Atmosferas redutoras são definidas como uma atmosfera com muito pouco oxigênio livre e onde gases combustíveis estão presentes. Nesse tipo de atmosfera, o oxigênio é consumido à medida que os gases combustíveis são queimados.Pó fino/Choques ou vibrações fortes

A poeira fina (peças de carbono/ fuligem) pode causar entupimento do filtro poroso de aço inoxidável e afetar a velocidade de resposta do sensor. Choques ou vibrações fortes podem alterar as propriedades do sensor, resultando na necessidade de recalibração.Se você quiser obter informações sobre nossos Sensores de oxigênio de zircônia, não hesite em entre em contato conosco diretamente.

Produtos relacionados

Sensor de oxigênio de dióxido de zircônio parafusado

Sonda Sensor de oxigênio de dióxido de zircônio

Sensor de oxigénio em zircónio miniatura

Transmissor de Oxigênio para Combustão - Série OXY-FLEX

Sistema de sensor de oxigênio de dióxido de zircônio

Sistema de sensor de oxigénio em zircónio

Sistema de sensor de oxigênio de dióxido de zircônio

Sonda Sensor de oxigênio de dióxido de zircônio

Sensor de oxigênio de dióxido de zircônio parafusado

Sensor de oxigénio de zircónio com flange

Sensor de oxigênio de Zircônia com fio de flange

Sensor de oxigénio em zircónio miniatura

Sistema de sensor de oxigénio em zircónio

Quer ver mais informações como esta?

Inscreva-se em um de nossos boletins informativos do setor e receba nossas notícias e insights relacionados mais recentes diretamente em sua caixa de entrada!

Sign Up