Cuáles son las principales emisiones de las calderas e incineradoras industriales que deben controlarse?

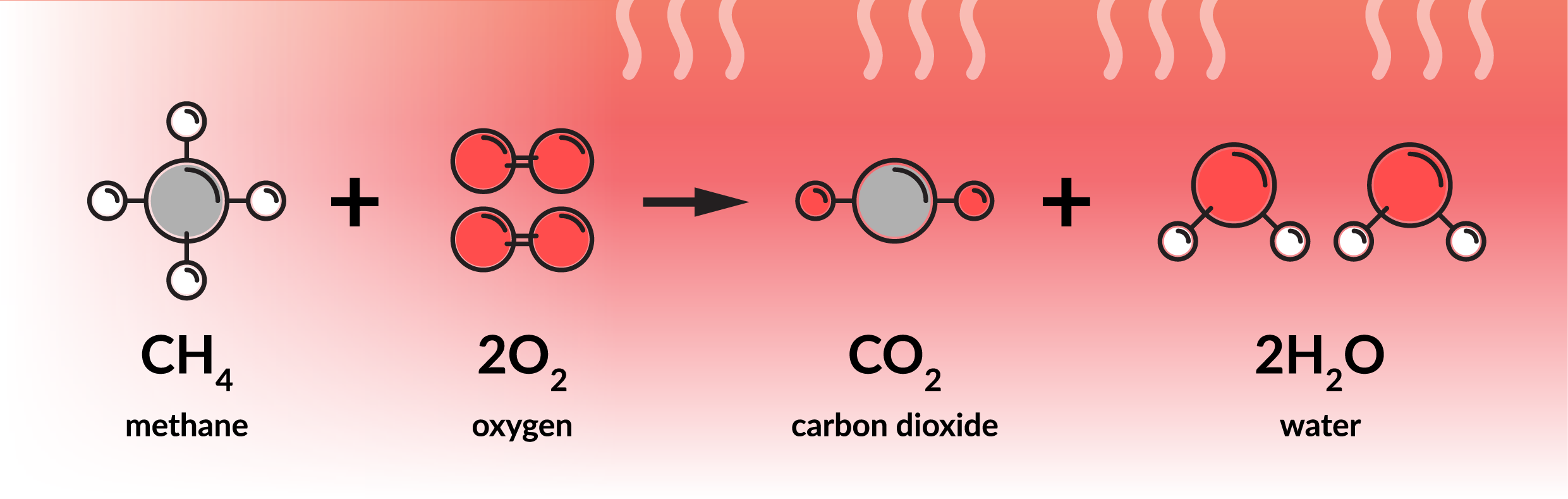

En términos sencillos, la "combustión" consiste en quemar combustible para generar calor. En términos químicos, la combustión es una reacción exotérmica de oxidación de hidrocarburos. Durante el proceso, el oxígeno del aire reacciona con el hidrógeno del combustible. Como muestra el siguiente diagrama, una combustión perfecta produciría energía calorífica, CO2 y H2O como subproductos.

.

.

Sin embargo, controlar las proporciones de oxígeno y combustible en condiciones industriales es complejo y una combustión ineficiente produce algunos contaminantes muy indeseables:

NOx - Óxidos de nitrógeno

El óxido nítrico (NO) y el dióxido de nitrógeno (NO2) son dos de los contaminantes más comunes en el aire. Son preocupantes porque contribuyen a la niebla tóxica y a la lluvia ácida.

Se generan en el proceso de combustión, ya que las altas temperaturas hacen que las moléculas de N2 y O2 se combinen. Controlar correctamente los niveles de oxígeno en el aire de alimentación a la caldera o incineradora ayuda a minimizar estos compuestos.

CO - Monóxido de carbono

El monóxido de carbono es el resultado de una combustión incompleta, es decir, cuando no se libera toda la energía del combustible debido a la falta de oxígeno. En lugar de que los átomos de carbono se unan con dos átomos de oxígeno para formar CO2, se crea CO en su lugar.

El CO es un gas muy tóxico que también contribuye al cambio climático.

Partículas (hollín)

El hollín son simplemente partículas sólidas microscópicas que se generan como parte de una combustión incompleta en combinación con la contaminación por polvo u otros elementos en el proceso.

Además de acumularse como una capa negra en los laterales de los edificios, estas partículas contribuyen a las enfermedades respiratorias.

Nota: Dado que la producción de CO2 es el objetivo del proceso de combustión perfecto, no lo hemos incluido aquí como contaminante. Controlar los niveles de emisiones de CO2 es muy importante, pero no entra en el ámbito de este post.

¿Qué normativas mundiales controlan la combustión?

La mayoría de las regiones tienen sus propias normativas sobre emisiones. Los detalles varían según los tipos de industrias que destacan en el país, el grado de desarrollo de la nación y si forman parte de un grupo económico más amplio que aplique normativas generales.

Algunos ejemplos son:

- Normas de calidad del aire de la Agencia Europea de Medio Ambiente .

- Planificación y normas de calidad del aire de la Agencia de Protección del Medio Ambiente de Estados Unidos

- Canadá's Overview of the Multi-Sector Air Pollutants Regulations (en inglés)

- La Organización Mundial de la Salud publicó Directrices sobre la calidad del aire en 2005.

Un tema común en todas estas normativas es la reducción de los niveles de NOx, CO y partículas contaminantes producidas a través de la combustión en incineradoras y calderas.

Cómo ayuda el control de los niveles de oxígeno durante la combustión?

Hay muchas razones posibles para una combustión imperfecta:

- Relación aire/combustible incorrecta

- Mal rendimiento del quemador

- Condiciones de Funcionamiento/operación variables

- Condiciones ambientales variables

- El desgaste del quemador

La mejor manera de garantizar la eficiencia de la combustión y reducir al mismo tiempo las pérdidas de calor en la chimenea es mantener el exceso de aire al mínimo. El control del oxígeno en los gases de escape es la forma más eficaz de determinar los niveles de exceso de aire.

Ejemplos de niveles de exceso de aire

En función del combustible, se requieren los siguientes niveles de exceso de aire:

- Gas Natural: mínimo 10% de Exceso de aire

- Aceite Nº 2: mínimo 12% de Exceso de aire

- No. 6 Aceite: mínimo 15% de Exceso de aire

La cantidad de aire en exceso depende del combustible utilizado y, a menudo, del estado y la antigüedad del quemador.

La cantidad de aire en exceso depende del combustible utilizado y, a menudo, del estado y la antigüedad del quemador.

La instalación de un analizador de control de la combustión dedicado permite a los usuarios supervisar y ajustar con precisión los niveles de exceso de aire durante todo el proceso de combustión.

Qué aplicaciones se benefician de los analizadores de control de combustión?

Algunas aplicaciones típicas incluyen, pero no se limitan a:

- Generación de energía mediante calderas de vapor

- Craqueadores térmicos en la Petroquímica

- Fabricación de vidrio y acero

- Incineradores de residuos médicos, químicos y clínicos

- Centrales de incineración de residuos

- Crematoria

En qué debe fijarse un analizador de combustión?

El proceso de combustión es muy agresivo y cualquier analizador debe soportar altas temperaturas y atmósferas corrosivas.

Por lo general, los analizadores de control de combustión se instalan in situ, con el elemento sensor colocado directamente en el flujo de emisiones de la chimenea. Aunque el muestreo extractivo es posible en esta aplicación, los resultados son más lentos, ya que el gas de muestra se enfría y filtra antes de llegar al analizador.

Los sensores de oxígeno de óxido de circonio son ideales para controlar el exceso de aire en los gases de escape. Pueden soportar las altas temperaturas de la aplicación, son resistentes a la contaminación y tienen una larga vida útil.

Qué ofrece PST para el análisis del control de la combustión?

Sensores de gas avanzados como el Transmisor de oxígeno OXY-FLEX de PST, pueden eliminar elementos de ineficacia de su sistema de caldera midiendo el nivel de oxígeno en los gases de combustión y enviando los datos al controlador de la caldera. Esto permite supervisar in situ el rendimiento de la caldera de combustión y regular las relaciones de entrada de combustible y caudal de aire para optimizar la combustión en tiempo real.

El sensor de gas utiliza un elemento sensor de dióxido de circonio que puede soportar fácilmente las temperaturas extremas de los conductos de las calderas hasta una temperatura máxima de funcionamiento de 400 °C (752 °F). Puede configurerse en tres rangos de medición de salida distintos que pueden comunicarse mediante salidas de 4-20 mA,0-10 Vcc y RS232 a través de un sistema de bucle cerrado. Este sensor de gas oxígeno que no se agota proporciona tranquilidad a los operadores de calderas con una vida útil de hasta 10 años.

¿Tiene alguna pregunta sobre los niveles de oxígeno en su proceso de combustión? Póngase en contacto con nuestro equipo de asistencia para obtener ayuda.

Preguntas frecuentes.

Quiere ver más información como ésta?

Suscríbase a uno de nuestros boletines del sector y recibirá directamente en su bandeja de entrada nuestras noticias y opiniones más recientes.

Inscribirse